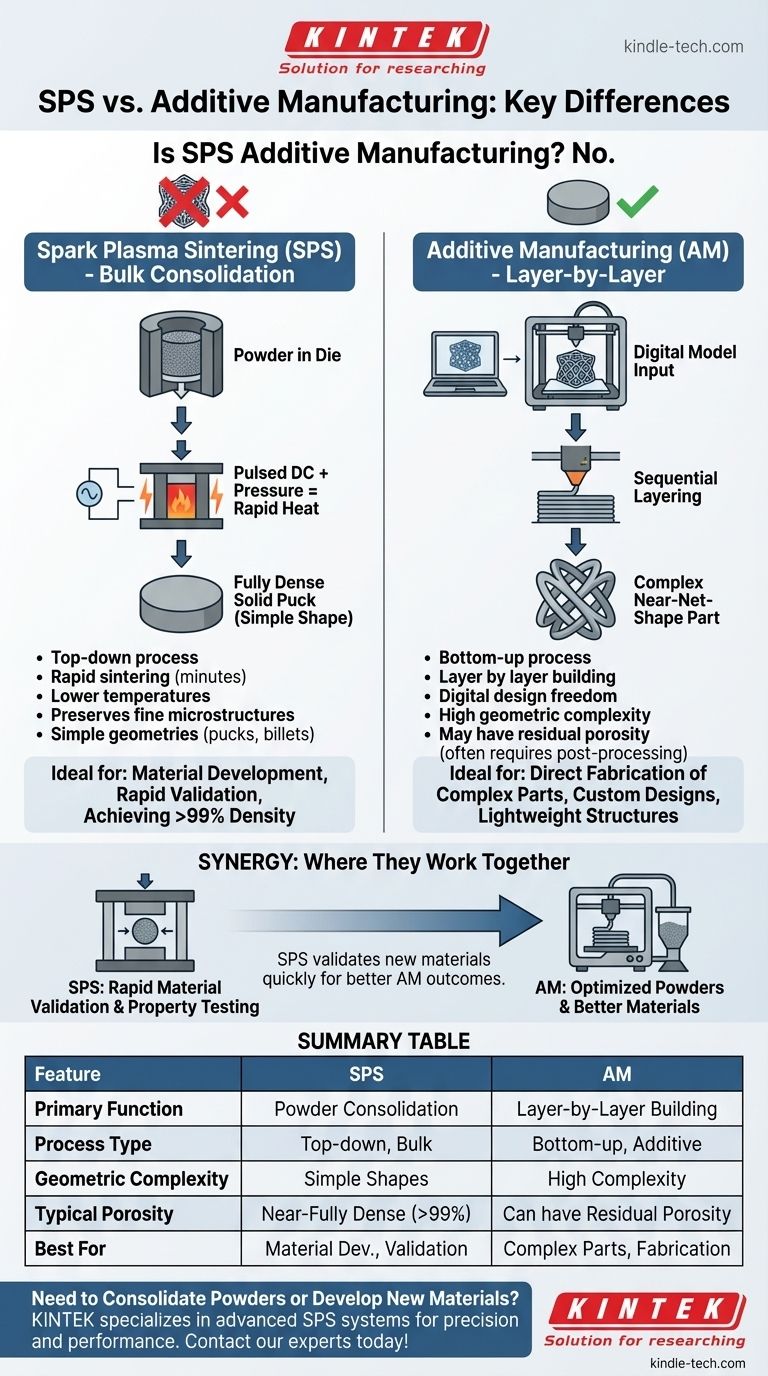

En resumen, no. La sinterización por plasma de chispa (SPS) no se considera un proceso de fabricación aditiva (AM). Si bien ambas tecnologías a menudo comienzan con materiales en polvo, operan bajo principios fundamentalmente diferentes. La SPS es una técnica de consolidación de pulvimetalurgia, mientras que la fabricación aditiva construye piezas capa por capa de forma aditiva.

La fabricación aditiva, como la impresión 3D, construye una pieza desde cero, capa por capa. En contraste, la sinterización por plasma de chispa es un proceso de consolidación a granel que utiliza calor y presión para transformar un volumen de polvo en un material denso y sólido de una sola vez.

¿Qué es la sinterización por plasma de chispa?

Un proceso de consolidación de alta velocidad

La sinterización por plasma de chispa, también conocida como tecnología de sinterización asistida por campo (FAST), es una técnica utilizada para densificar polvos en una masa sólida. Funciona cargando el polvo en una matriz de grafito.

Luego se pasa una potente corriente continua (CC) pulsada a través de la matriz y el polvo, mientras se aplica simultáneamente presión mecánica. Esta combinación genera un calentamiento rápido e intenso directamente dentro del material.

El mecanismo central

Este método de calentamiento único permite ciclos de sinterización extremadamente rápidos, a menudo de solo unos pocos minutos, a temperaturas más bajas que la sinterización convencional en horno. Este proceso rápido es crucial para preservar microestructuras de grano fino y crear materiales con propiedades superiores.

Piense en ello como una prensa panini altamente avanzada y ultrarrápida. En lugar de pan, tiene polvo, y en lugar de solo calor, usa una combinación de corriente eléctrica y una inmensa presión para fusionarlo en una forma sólida similar a un disco de hockey.

Cómo se diferencia la SPS de la fabricación aditiva

Método de creación de piezas

La diferencia más significativa es el enfoque de fabricación. La fabricación aditiva es un proceso "de abajo hacia arriba" que construye la geometría de una pieza secuencialmente, una capa delgada a la vez, basándose en un modelo digital.

La sinterización por plasma de chispa es una consolidación "de arriba hacia abajo". Toma una cantidad pre-medida de polvo y convierte todo el volumen en una forma sólida y simple (como un cilindro o disco) en un solo paso.

Complejidad geométrica

La fabricación aditiva sobresale en la producción de piezas muy complejas, intrincadas y casi con forma final directamente desde un archivo CAD. Esta es su principal ventaja.

La SPS, por el contrario, produce formas geométricas muy simples. La forma final está dictada por la forma de la matriz. Estas formas simples, a menudo llamadas "discos" o "lingotes", generalmente requieren un mecanizado secundario significativo para convertirse en un componente funcional.

Propiedades del material y porosidad

La SPS es reconocida por su capacidad para producir materiales con una densidad casi total (más del 99% de la densidad teórica). La combinación de presión y calentamiento rápido es muy eficaz para eliminar los huecos entre las partículas de polvo.

Si bien las tecnologías de fabricación aditiva han mejorado, las piezas producidas por AM, especialmente las de AM de metal, a veces pueden sufrir porosidad residual, lo que puede comprometer el rendimiento mecánico. Lograr la densidad total a menudo requiere pasos de post-procesamiento como el prensado isostático en caliente (HIP).

La sinergia: donde la SPS y la AM trabajan juntas

A pesar de sus diferencias, la SPS y la fabricación aditiva no son rivales; a menudo son herramientas complementarias, especialmente en la investigación y el desarrollo de materiales.

Validación rápida de materiales

Imagine que ha desarrollado un nuevo polvo de aleación metálica destinado a un proceso AM de fusión en lecho de polvo. Antes de comprometerse con una construcción AM compleja y costosa, necesita comprender las propiedades fundamentales del material cuando está completamente denso.

La SPS es la herramienta perfecta para esto. Los investigadores pueden tomar una pequeña cantidad del nuevo polvo, usar SPS para crear rápidamente una muestra completamente densa y luego probar su dureza, resistencia y otras características. Esto proporciona una línea base de rendimiento crítica para el material en sí.

Un camino hacia mejores materiales AM

Al utilizar SPS para iterar y probar rápidamente diferentes composiciones de polvo, los científicos de materiales pueden desarrollar y optimizar nuevas aleaciones mucho más rápido. Estos polvos validados pueden luego usarse para alimentar sistemas avanzados de fabricación aditiva.

Comprensión de las ventajas y desventajas de la SPS

Limitaciones geométricas severas

La limitación más obvia es la incapacidad de crear formas complejas. La SPS no es una herramienta para la fabricación directa de piezas; es una herramienta para crear muestras de material a granel o preformas simples.

Restricciones de tamaño y escala

El tamaño de la pieza que se puede crear está limitado por el tamaño de la prensa y las herramientas de la matriz de grafito. Si bien existen sistemas SPS a gran escala, son mucho menos comunes y más caros.

Equipo especializado y costoso

Los sistemas SPS son piezas de equipo de laboratorio o industrial altamente especializadas. Representan una inversión de capital significativa y requieren operadores capacitados, lo que los sitúa en una categoría diferente de muchos sistemas AM de escritorio o de banco más accesibles.

Tomar la decisión correcta para su objetivo

Si su objetivo principal es crear una pieza geométricamente compleja y casi con forma final: Necesita fabricación aditiva. Su capacidad para construir directamente desde un archivo digital es inigualable para este propósito.

Si su objetivo principal es producir un material a granel de alto rendimiento y completamente denso a partir de un polvo: La sinterización por plasma de chispa es la opción superior para lograr la máxima densidad y microestructuras de grano fino rápidamente.

Si su objetivo principal es desarrollar y calificar nuevos polvos para la fabricación: Utilice SPS como una herramienta de validación rápida para comprender las propiedades ideales de su material antes de intentar usarlo en un proceso AM.

En última instancia, comprender los roles distintos de estas tecnologías le permite seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Fabricación Aditiva (AM) |

|---|---|---|

| Función Principal | Consolidación de polvo en sólidos densos | Construcción de piezas capa por capa |

| Tipo de Proceso | De arriba hacia abajo, consolidación a granel | De abajo hacia arriba, capas aditivas |

| Complejidad Geométrica | Formas simples (ej., discos, cilindros) | Alta complejidad, casi con forma final |

| Porosidad Típica | Casi totalmente densa (>99%) | Puede tener porosidad residual |

| Mejor para | Desarrollo de materiales, validación rápida | Fabricación directa de piezas complejas |

¿Necesita consolidar polvos o desarrollar nuevos materiales?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos los sistemas de sinterización por plasma de chispa. Ya sea que su objetivo sea la validación rápida de materiales, la producción de muestras completamente densas o la optimización de polvos para la fabricación aditiva, nuestras soluciones brindan la precisión y el rendimiento que necesita.

Contacte a nuestros expertos hoy para discutir cómo la SPS puede acelerar sus proyectos de I+D y ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Optimice el moldeo de aleaciones de molibdeno TZC con procesamiento directo

- ¿Cómo afecta el sistema de control de presión del equipo de sinterización por prensado en caliente a los compuestos de cobre nano-reforzados?

- ¿Cómo resuelve el equipo de sinterización por prensado en caliente al vacío la segregación de la composición W-Si? Lograr la homogeneidad del material

- ¿Cuáles son las ventajas de utilizar un horno de prensa caliente al vacío para sinterizar composites de CNT/Cu? Densidad y unión superiores

- ¿Por qué se utilizan hornos de sinterización por plasma de chispa (SPS) o prensas en caliente en la preparación de electrolitos sólidos de Li3PS4?

- ¿Por qué una máquina de sinterización por prensado en caliente es superior para el nanocopper? Desbloquee una densidad y un rendimiento de materiales de élite

- ¿Qué ventajas técnicas ofrece un horno de sinterización por prensado en caliente al vacío? Logra una densidad del 98,8% para diamante/cobre

- ¿Cuáles son las etapas del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura