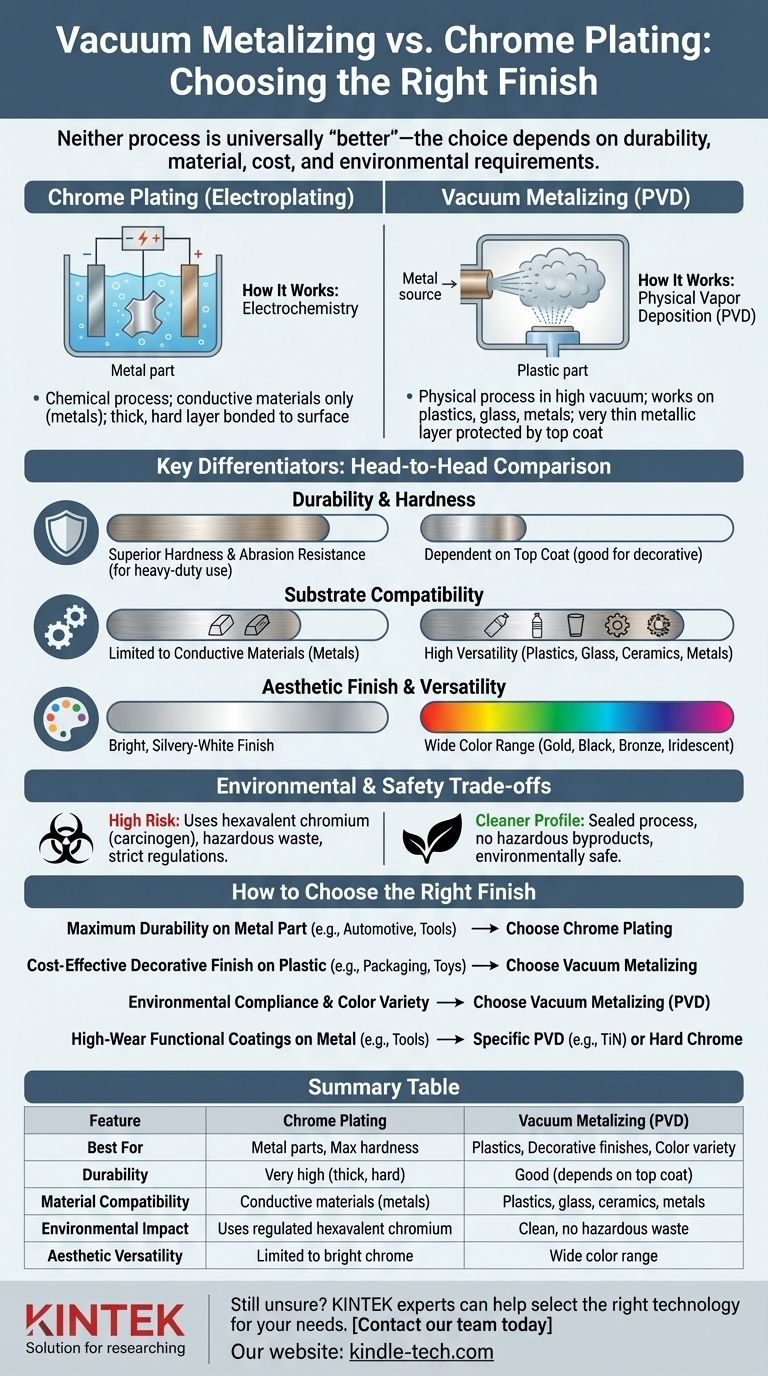

Para ser claros, ninguno de los procesos es universalmente "mejor"; la elección óptima depende completamente de los requisitos específicos de su aplicación en cuanto a durabilidad, material, costo e impacto ambiental. Generalmente, el cromado tradicional ofrece una dureza y resistencia a la corrosión superiores para piezas metálicas, mientras que la metalización al vacío proporciona una mayor versatilidad para recubrir plásticos y lograr una gama más amplia de acabados decorativos en un proceso más respetuoso con el medio ambiente.

La decisión principal se reduce a una compensación fundamental: el cromado proporciona la máxima durabilidad a un costo ambiental más alto, principalmente para metales. La metalización al vacío ofrece una versatilidad y seguridad superiores, lo que la hace ideal para acabados decorativos en una gama más amplia de materiales, incluidos los plásticos.

Comprendiendo los procesos centrales

Para tomar una decisión informada, primero debe comprender cuán fundamentalmente diferentes son estas dos tecnologías. Logran una apariencia similar a través de medios físicos y químicos completamente diferentes.

Cómo funciona el cromado: electroquímica en acción

El cromado es un proceso de electrodeposición. La pieza, que debe ser conductora (típicamente un metal), se sumerge en un baño electrolítico que contiene cromo disuelto.

Se aplica una corriente eléctrica, lo que hace que los iones de cromo en la solución se adhieran a la superficie de la pieza, formando un enlace metálico fuerte y permanente. Este proceso construye una capa exterior relativamente gruesa y excepcionalmente dura.

Cómo funciona la metalización al vacío: deposición física de vapor (PVD)

La metalización al vacío, una forma de deposición física de vapor (PVD), no es un proceso químico sino físico. Ocurre dentro de una cámara de alto vacío.

Un metal sólido, a menudo aluminio, se vaporiza en una nube de átomos. La pieza a recubrir se pasa a través de esta nube, y el vapor metálico se condensa en su superficie, formando una capa metálica muy delgada y brillante. Esta capa casi siempre se protege con una capa superior transparente para mayor durabilidad.

Diferenciadores clave: una comparación directa

Cada proceso sobresale en diferentes áreas. Su elección estará dictada por cuál de estos factores es más crítico para el éxito de su proyecto.

Durabilidad y dureza

El cromado es el claro ganador para aplicaciones de alta resistencia. La capa electrodepositada es gruesa, dura y está directamente unida al sustrato metálico, ofreciendo una resistencia excepcional a la abrasión, el impacto y el desgaste.

La metalización al vacío produce un recubrimiento mucho más delgado. Su durabilidad depende casi por completo de la dureza de la capa superior protectora aplicada sobre ella. Aunque es adecuada para artículos decorativos, no soportará las duras condiciones para las que está diseñado el cromado duro.

Compatibilidad con el sustrato

Este es un punto importante de diferencia. El cromado se limita eficazmente a materiales conductores, es decir, metales y aleaciones.

La metalización al vacío es mucho más versátil. Debido a que es un proceso de deposición física, funciona extremadamente bien en plásticos (como ABS, policarbonato), vidrio y cerámica, además de metales. Esto lo convierte en la opción predeterminada para agregar un acabado metálico a piezas no metálicas.

Acabado estético y versatilidad

Si bien ambos pueden producir un acabado "cromado" brillante y similar a un espejo, la metalización al vacío ofrece una paleta estética mucho más amplia. Al usar diferentes metales o aleaciones para la deposición (como titanio o circonio), el PVD puede crear un amplio espectro de colores, incluyendo oro, negro, bronce e incluso acabados iridiscentes tipo arcoíris.

El cromado se limita en gran medida a su distintiva apariencia brillante, blanco plateado.

Comprendiendo las compensaciones ambientales y de seguridad

Las diferencias operativas y regulatorias entre estos procesos son significativas y a menudo impulsan la decisión para la fabricación moderna.

El desafío del cromo hexavalente

El cromado tradicional utiliza con mayor frecuencia cromo hexavalente, un carcinógeno conocido. El proceso crea residuos peligrosos y emisiones al aire que están fuertemente reguladas por agencias ambientales y de salud en todo el mundo (por ejemplo, OSHA, EPA, REACH).

Gestionar estos riesgos requiere una inversión significativa en equipos de seguridad, ventilación y tratamiento de residuos, lo que contribuye al mayor costo del proceso.

El perfil más limpio del PVD

La metalización al vacío (PVD) es, en comparación, un proceso ambientalmente limpio y seguro. Se lleva a cabo en una cámara de vacío sellada y no produce subproductos peligrosos, aguas residuales ni contaminantes del aire.

Esto lo convierte en una opción más sostenible y a prueba de futuro, libre de las estrictas cargas regulatorias asociadas con el cromo hexavalente.

Cómo elegir el acabado adecuado para su aplicación

Seleccionar el proceso correcto requiere alinear sus fortalezas con el objetivo principal de su producto.

- Si su enfoque principal es la máxima durabilidad en una pieza metálica: Elija el cromado por su dureza superior y resistencia a la corrosión, especialmente para exteriores automotrices, herramientas industriales o accesorios de plomería.

- Si su enfoque principal es un acabado decorativo rentable en plástico: Elija la metalización al vacío por su inigualable capacidad para aplicar un aspecto metálico brillante a piezas no metálicas como envases cosméticos, juguetes o logotipos de electrodomésticos.

- Si su enfoque principal es el cumplimiento ambiental y la elección estética: Elija la metalización al vacío (PVD) por su proceso seguro y su capacidad para producir una amplia gama de colores más allá del cromo tradicional.

- Si su enfoque principal son los recubrimientos funcionales de alto desgaste en herramientas metálicas: Un tipo específico de PVD de alto rendimiento (como el recubrimiento de TiN) es a menudo la elección moderna, pero para la dureza clásica, el cromado duro tradicional sigue siendo un referente.

En última instancia, sus necesidades de material y rendimiento aclararán la elección.

Tabla resumen:

| Característica | Cromado | Metalización al vacío (PVD) |

|---|---|---|

| Ideal para | Piezas metálicas que requieren máxima dureza | Plásticos, acabados decorativos, variedad de colores |

| Durabilidad | Muy alta (capa gruesa y dura) | Buena (depende de la capa superior) |

| Compatibilidad de materiales | Materiales conductores (metales) | Plásticos, vidrio, cerámica, metales |

| Impacto ambiental | Utiliza cromo hexavalente regulado | Limpio, sin residuos peligrosos |

| Versatilidad estética | Limitado al acabado cromado brillante | Amplia gama de colores (oro, negro, bronce, etc.) |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para sus materiales y aplicación?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para el tratamiento de superficies y el análisis de recubrimientos. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para sus necesidades específicas, ya sea que trabaje con metales, plásticos u otros sustratos. Proporcionamos equipos y soporte para procesos de recubrimiento tanto tradicionales como avanzados.

Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubra cómo podemos ayudarle a lograr el acabado perfecto con un rendimiento y eficiencia óptimos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Por qué se deben utilizar hornos de recocido de alto vacío para el dopaje de diamantes? Protege los cristales de la grafización irreversible

- ¿Cómo se calcula el tiempo de tratamiento térmico? Una guía sobre material, espesor y tiempo de mantenimiento

- ¿Cuáles son las desventajas de la pirólisis de residuos plásticos? Obstáculos económicos y técnicos clave

- ¿Por qué es necesario un horno de retortas de vacío con control de flujo de argón integrado para los procesos industriales de aluminización?

- ¿Qué es el tratamiento térmico en horno de vacío? Consiga un fortalecimiento superior de los metales sin contaminación

- ¿Por qué es fundamental la monitorización de temperatura multipunto en la destilación de vacío de magnesio? Domina la pureza y el control del gradiente

- ¿Qué papel juega un horno de resistencia al vacío en la producción de magnesio? Domina el proceso de reducción carbotérmica

- ¿Por qué se requiere un horno de recocido a alta temperatura para el postratamiento de películas delgadas? Desbloquee el máximo rendimiento