En esencia, el sputtering magnetrónico funciona utilizando un campo magnético para atrapar electrones cerca de una fuente de material, conocida como blanco (target). Esta acción de atrapamiento aumenta drásticamente la eficiencia de un proceso basado en plasma donde los iones bombardean el blanco, desprendiendo átomos. Estos átomos expulsados viajan y se depositan en un sustrato, formando una película delgada uniforme y de alta calidad.

El principio central no es simplemente el bombardeo de un blanco con iones; es el uso estratégico de un campo magnético para crear un plasma denso y autosostenible a baja presión. Esta confinación magnética es la clave para lograr las altas tasas de deposición y la calidad superior de la película por las que es conocido el sputtering magnetrónico.

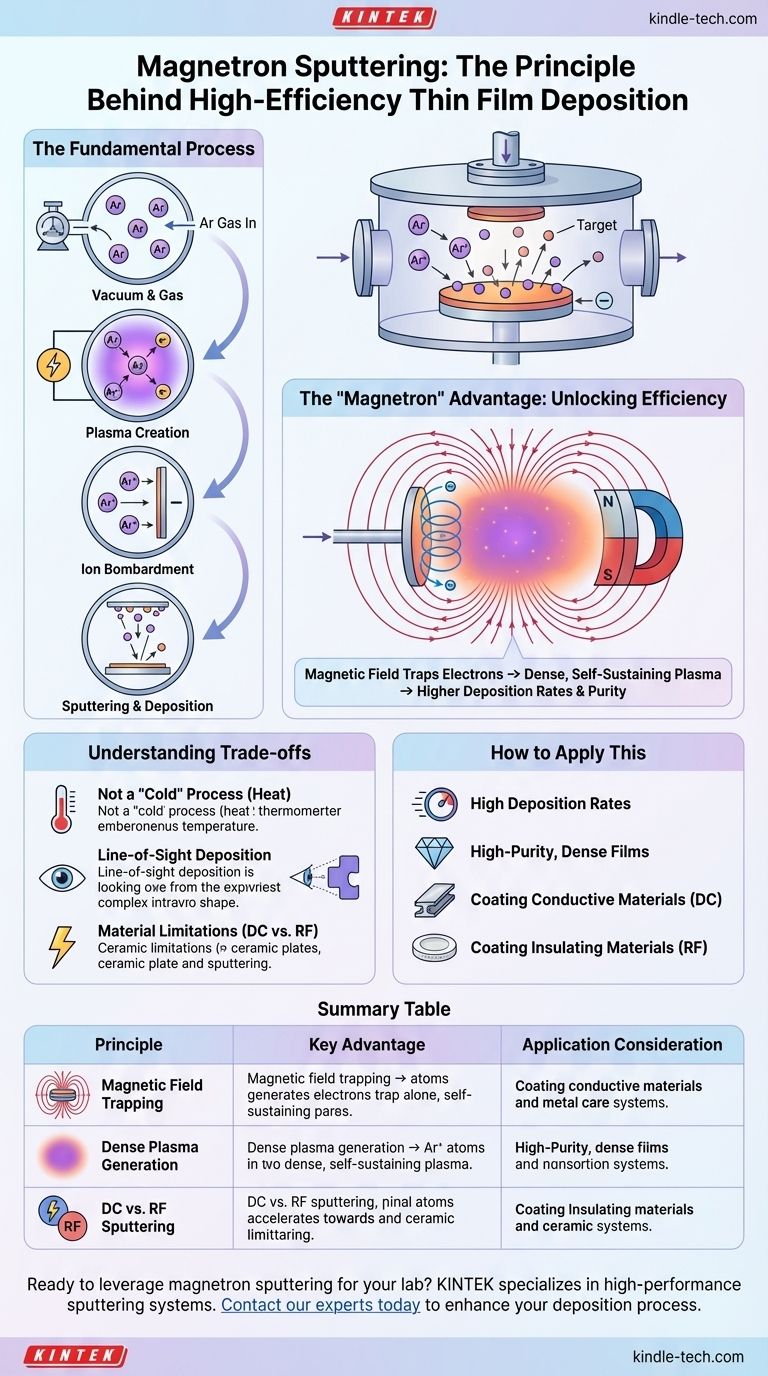

El Proceso Fundamental: Del Plasma a la Película

Para comprender la ventaja del "magnetrón", primero debemos entender el proceso básico de sputtering. Ocurre en una secuencia de pasos controlados dentro de una cámara de vacío.

Creación del Entorno de Plasma

Primero, la cámara se despresuriza a una presión muy baja (un vacío). Luego se introduce una pequeña cantidad de un gas inerte, típicamente Argón (Ar). Se aplica un alto voltaje negativo al material del blanco, que actúa como cátodo.

Bombardeo Iónico

El fuerte campo eléctrico entre el blanco negativo y la cámara (o un ánodo designado) energiza el entorno. Esta energía arranca electrones de algunos de los átomos de Argón neutros, creando una mezcla de iones de Argón positivos (Ar+) y electrones libres. Este gas ionizado se conoce como plasma.

Debido a que las cargas opuestas se atraen, los iones Ar+ cargados positivamente son acelerados con gran fuerza directamente hacia el blanco cargado negativamente.

El Evento de Sputtering

Cuando estos iones de alta energía golpean la superficie del blanco, transfieren su energía cinética a los átomos del material del blanco. Si la transferencia de energía es suficiente, superará las fuerzas de unión del material, expulsando o "pulverizando" átomos individuales del blanco.

Deposición en el Sustrato

Estos átomos pulverizados son neutros y viajan en línea recta a través de la cámara de vacío hasta que golpean una superficie. Al colocar estratégicamente un objeto, como una oblea de silicio o una lente óptica, en su camino, los átomos pulverizados se condensarán en su superficie, construyendo gradualmente una película delgada del material del blanco.

La Ventaja del "Magnetrón": Desbloqueando la Eficiencia

El sputtering simple funciona, pero es ineficiente. Aquí es donde el campo magnético del magnetrón se convierte en la innovación crítica.

El Papel del Campo Magnético

Un conjunto de imanes potentes se coloca detrás del blanco. Esto genera un campo magnético con líneas de fuerza que son perpendiculares al campo eléctrico cerca de la superficie del blanco.

Atrapando Electrones para un Impacto Máximo

Este campo magnético tiene un efecto profundo en los electrones ligeros y cargados negativamente, especialmente los electrones secundarios que también son arrancados del blanco durante el bombardeo iónico. En lugar de escapar a las paredes de la cámara, se ven obligados a seguir una trayectoria en espiral, atrapándolos efectivamente en una nube densa directamente frente al blanco.

El Resultado: Un Plasma Denso y Estable

Estos electrones atrapados recorren un camino mucho más largo y tienen una probabilidad significativamente mayor de colisionar e ionizar átomos de Argón neutros. Esto crea un efecto de avalancha, generando muchos más iones Ar+ de lo que sería posible de otra manera.

Más iones Ar+ conducen a un bombardeo más intenso del blanco, lo que resulta en una tasa de sputtering drásticamente mayor. Esta eficiencia también significa que el proceso puede mantenerse a presiones de gas mucho más bajas, lo que reduce la posibilidad de que los átomos de gas se incorporen a la película, mejorando así su pureza y densidad.

Comprender las Compensaciones

Aunque es potente, el sputtering magnetrónico no está exento de limitaciones. Una evaluación objetiva requiere reconocer sus realidades operativas.

No es un Proceso "Frío"

El bombardeo iónico constante e intenso genera un calor significativo en el blanco. Este calor puede irradiar y calentar el sustrato, lo que puede ser una preocupación para materiales sensibles a la temperatura como plásticos o muestras biológicas.

Deposición por Línea de Visión

Los átomos pulverizados viajan en línea recta. Esto significa que los objetos tridimensionales complejos pueden ser difíciles de recubrir uniformemente sin sistemas sofisticados de rotación y manipulación del sustrato para garantizar que todas las superficies estén expuestas al flujo atómico.

Limitaciones del Material (CC frente a RF)

El método estándar, el sputtering magnetrónico de CC (corriente continua), funciona excepcionalmente bien para blancos eléctricamente conductores como los metales. Sin embargo, si el blanco es un aislante (como una cerámica), el bombardeo de iones positivos provocará que se acumule una carga positiva en su superficie, lo que finalmente repelerá más iones y detendrá el proceso. Para estos materiales, se requiere el sputtering de RF (radiofrecuencia), que utiliza un campo eléctrico alterno para evitar esta acumulación de carga.

Cómo Aplicar Esto a Su Proyecto

Comprender este principio le ayuda a decidir si el sputtering magnetrónico se alinea con los objetivos de su proyecto.

- Si su enfoque principal son las altas tasas de deposición y la eficiencia: El sputtering magnetrónico es ideal porque su confinación magnética crea un plasma denso que aumenta drásticamente la tasa de sputtering en comparación con otros métodos.

- Si su enfoque principal son películas densas y de alta pureza: La capacidad de operar a presiones más bajas, gracias al plasma eficiente, reduce la incorporación de gas y conduce a recubrimientos de mayor calidad con propiedades estructurales y ópticas superiores.

- Si su enfoque principal es recubrir materiales conductores: El sputtering magnetrónico de CC estándar es un método rentable, confiable y altamente controlado para depositar metales y otras capas conductoras.

- Si su enfoque principal es recubrir materiales aislantes o cerámicos: Debe especificar el sputtering magnetrónico de RF (radiofrecuencia), que está diseñado específicamente para manejar blancos no conductores sin acumulación de carga que detenga el proceso.

Al dominar estos principios, puede aprovechar eficazmente el sputtering magnetrónico para lograr recubrimientos de películas delgadas precisos y de alta calidad para su aplicación.

Tabla Resumen:

| Principio | Ventaja Clave | Consideración de Aplicación |

|---|---|---|

| Atrapamiento de Campo Magnético | Alta tasa de deposición y eficiencia | Ideal para recubrimiento de alto rendimiento |

| Generación de Plasma Denso | Pureza y densidad de película superiores | Excelente para capas ópticas y electrónicas |

| Sputtering CC frente a RF | Versatilidad para materiales conductores/aislantes | Elegir según la conductividad del material del blanco |

¿Listo para aprovechar el sputtering magnetrónico para las necesidades de película delgada de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de sputtering, para ayudarle a lograr recubrimientos precisos y de alta calidad para investigación y producción. Nuestra experiencia garantiza que obtenga la solución adecuada para metales conductores, cerámicas y otros materiales. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar su proceso de deposición!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades mecánicas del grafito? Aprovechando la rigidez y gestionando la fragilidad

- ¿Cuáles son las ventajas de usar soportes especializados en la aluminización fuera de paquete? Lograr un acabado superficial impecable

- ¿Cuál es la necesidad de usar un horno de secado de laboratorio para catalizadores de Mo-Ti-N? Proteja su arquitectura porosa

- ¿Cuál es la fórmula para el espesor de la capa de pintura? Calcule con precisión el espesor de película seca (DFT)

- ¿Por qué se requiere una mezcla de precisión para los estudios de corrosión del hormigón? Garantice la integridad de los datos mediante la homogeneización

- ¿Qué frecuencia se utiliza en la pulverización catódica por RF? El papel crítico de 13.56 MHz

- ¿Cuáles son las desventajas de la biomasa para el medio ambiente? Desmintiendo el mito "verde"

- ¿Para qué se utiliza un mezclador de rodillos en el laboratorio? Logre una mezcla suave y sin aireación