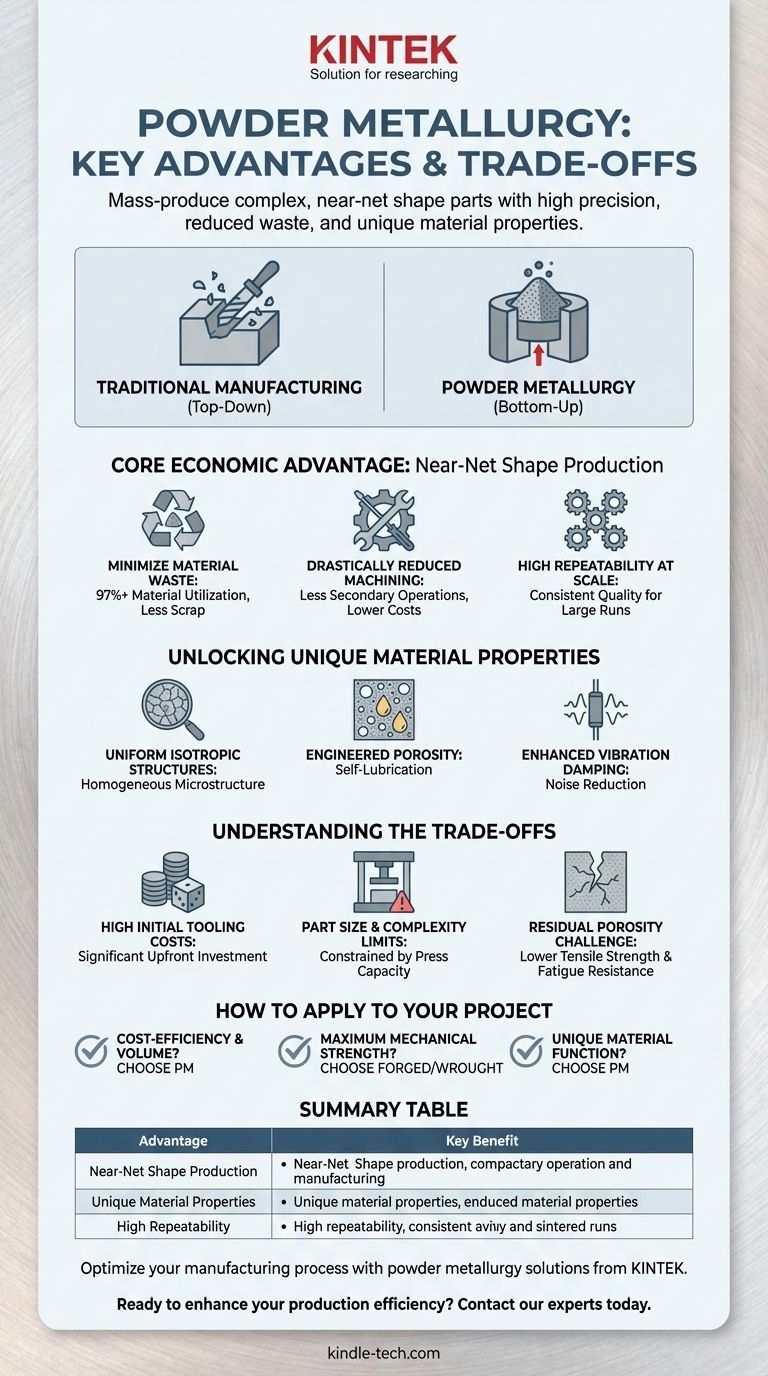

La principal ventaja de la metalurgia de polvos es su capacidad para producir en masa piezas complejas de forma casi neta con alta precisión, lo que reduce drásticamente el desperdicio de material, los costos de posprocesamiento y los tiempos de entrega en comparación con los métodos sustractivos tradicionales como el mecanizado. También desbloquea el potencial para crear materiales únicos con propiedades especializadas, como la autolubricación, que son imposibles de lograr por otros medios.

Mientras que la fabricación tradicional es un proceso "de arriba hacia abajo" de tallar una pieza final a partir de un bloque de material más grande, la metalurgia de polvos (MP) es un método "de abajo hacia arriba" de construirla desde cero. Esta diferencia fundamental hace que la MP sea excepcionalmente rentable para la producción de alto volumen de componentes intrincados donde los costos de material y mecanizado son las principales preocupaciones.

La Ventaja Económica Central: Producción de Forma Casi Neta

El beneficio más significativo de la metalurgia de polvos gira en torno a su eficiencia. Al presionar polvos metálicos en un troquel, se crea una pieza que está extremadamente cerca de su forma final, o "neta", desde el principio.

Minimización del Desperdicio de Material

El mecanizado tradicional puede generar una cantidad significativa de material de desecho, lo que aumenta los costos. La MP, por el contrario, utiliza solo el material necesario para la pieza en sí, logrando a menudo más del 97% de utilización del material.

Reducción Drástica del Mecanizado

Debido a que las piezas se forman con dimensiones precisas, la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el fresado, el torneado o la perforación, se elimina o se reduce sustancialmente.

Lograr Alta Repetibilidad a Escala

El uso de troqueles duraderos y reutilizables garantiza que cada pieza producida, desde la primera hasta la diezmilésima, sea prácticamente idéntica. Esto hace que la MP sea un proceso ideal para tiradas de producción a gran escala donde la consistencia es crítica.

Desbloqueando Propiedades de Material Únicas

La metalurgia de polvos no es solo un proceso eficiente; es una herramienta para la ingeniería de materiales. Permite la creación de componentes con características que son difíciles o imposibles de replicar con fundición o forja.

Creación de Estructuras Uniformes e Isótropas

La fusión y la fundición pueden introducir inconsistencias, mientras que la forja crea una estructura de grano direccional. La MP consolida los polvos en estado sólido, lo que da como resultado una microestructura altamente uniforme y homogénea con propiedades isotrópicas, lo que significa que su resistencia y otras características son las mismas en todas las direcciones.

Ingeniería de la Porosidad para la Autolubricación

El proceso de MP se puede controlar para crear una red de poros interconectados dentro de una pieza. Estos poros se pueden impregnar con lubricantes, creando cojinetes y engranajes autolubricantes que son perfectos para aplicaciones donde el mantenimiento regular es difícil.

Mejora de la Amortiguación de Vibraciones

La misma porosidad que permite la autolubricación también otorga a las piezas de MP excelentes capacidades de amortiguación de vibraciones y ruido, un rasgo valioso para engranajes y otros componentes en maquinaria automotriz e industrial.

Comprender las Compensaciones

Ningún proceso de fabricación es universalmente superior. Reconocer las limitaciones de la metalurgia de polvos es crucial para tomar una decisión informada.

Altos Costos Iniciales de Herramientas

Los troqueles, moldes y prensas requeridos para la MP representan una inversión inicial significativa. Esto hace que el proceso sea generalmente antieconómico para la producción de bajo volumen o la creación de prototipos.

Limitaciones en el Tamaño y la Complejidad de las Piezas

El tamaño de la pieza está limitado por la capacidad de tonelaje de la prensa de compactación. Además, las geometrías extremadamente complejas con socavados o agujeros transversales pueden ser difíciles o imposibles de producir sin mecanizado secundario.

El Desafío de la Porosidad Residual

Aunque la porosidad puede ser una característica, también puede ser un inconveniente. A menos que se utilicen costosos pasos secundarios de densificación, la mayoría de las piezas de MP retienen cierto nivel de porosidad, lo que puede limitar su resistencia máxima a la tracción y resistencia a la fatiga en comparación con sus contrapartes forjadas o laminadas completamente densas.

Cómo Aplicar Esto a Su Proyecto

Su elección de proceso de fabricación debe alinearse con los objetivos específicos de su proyecto en cuanto a costo, rendimiento y volumen.

- Si su enfoque principal es la rentabilidad para piezas complejas de alto volumen: La MP es una opción excepcional debido a su bajo desperdicio y mínima necesidad de mecanizado secundario.

- Si su enfoque principal es la máxima resistencia mecánica y tenacidad al impacto: Un componente forjado o laminado completamente denso probablemente superará a una pieza estándar de MP.

- Si su enfoque principal es crear una función de material única (como autolubricación o densidad controlada): La MP ofrece capacidades que simplemente no se pueden lograr con métodos sustractivos tradicionales.

Al comprender sus fortalezas específicas y limitaciones inherentes, puede aprovechar la metalurgia de polvos como una herramienta poderosa para una fabricación optimizada.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Producción de Forma Casi Neta | Reduce el desperdicio de material y los costos de mecanizado para tiradas de alto volumen. |

| Propiedades de Material Únicas | Permite la autolubricación, estructuras isotrópicas uniformes y amortiguación de vibraciones. |

| Alta Repetibilidad | Garantiza una calidad de pieza consistente para la producción en masa. |

Optimice su proceso de fabricación con soluciones de metalurgia de polvos de KINTEK.

Como proveedor líder de equipos y consumibles de laboratorio, KINTEK se especializa en proporcionar las herramientas y la experiencia necesarias para aprovechar la metalurgia de polvos para la producción rentable y de alto volumen de piezas complejas. Ya sea que esté desarrollando componentes autolubricantes o buscando minimizar el desperdicio de material, nuestros equipos garantizan precisión y repetibilidad.

¿Listo para mejorar su eficiencia de producción? Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden satisfacer sus necesidades específicas de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Qué es el proceso de material HIP? Logre una densidad y fiabilidad casi perfectas

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Cuánta energía consume el prensado isostático en caliente? Desbloquee el ahorro neto de energía en su proceso

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial