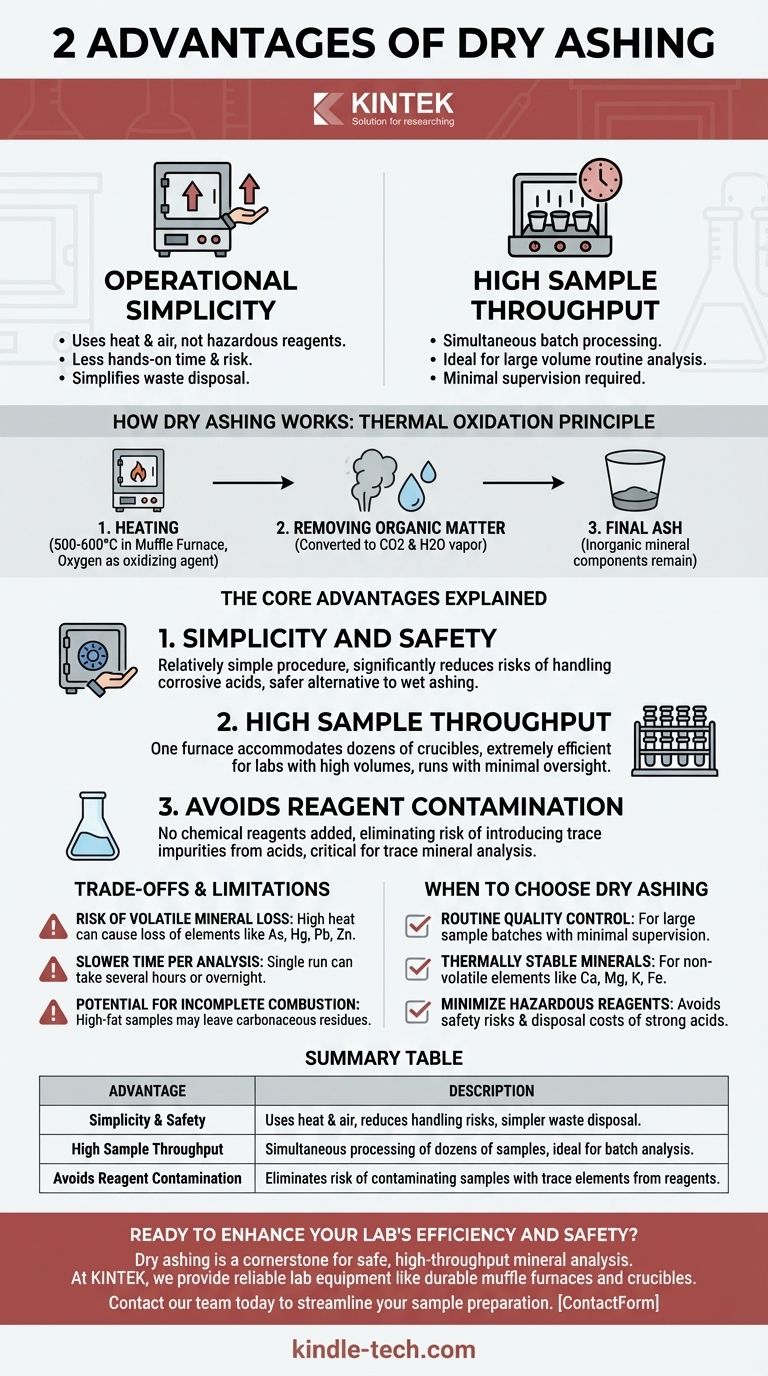

Las principales ventajas de la calcinación en seco son su simplicidad operativa y su capacidad para un alto rendimiento de muestras. Este método requiere un uso mínimo de reactivos peligrosos y permite a un técnico procesar muchas muestras simultáneamente con poca supervisión directa, lo que lo convierte en una opción altamente eficiente para muchos análisis de rutina.

Elegir una técnica de preparación de muestras es una decisión crítica en química analítica. La calcinación en seco se destaca como el método preferido cuando sus objetivos son la eficiencia operativa y la seguridad, particularmente para grandes lotes de muestras donde los minerales objetivo no son volátiles.

Cómo funciona la calcinación en seco: El principio de la oxidación térmica

La calcinación en seco es un proceso de descomposición que utiliza altas temperaturas y aire ambiente para eliminar la materia orgánica de una muestra, dejando solo los componentes inorgánicos y minerales.

Calentamiento en presencia de oxígeno

La muestra se coloca en un horno de mufla y se calienta a altas temperaturas, típicamente entre 500 y 600 °C. El oxígeno del aire dentro del horno actúa como agente oxidante.

Eliminación de la materia orgánica

A estas temperaturas, todos los compuestos orgánicos (materiales basados en carbono) se queman. Se convierten en gases como dióxido de carbono y vapor de agua, que luego se ventilan del sistema.

La ceniza final

El material que queda después de completar este proceso se denomina ceniza. Esta ceniza consiste en los componentes minerales inorgánicos de la muestra original, típicamente en forma de óxidos, sulfatos, fosfatos y cloruros.

Las ventajas principales explicadas

Los beneficios de la calcinación en seco se derivan directamente de su metodología simple y directa en comparación con su alternativa principal, la calcinación en húmedo.

Ventaja 1: Simplicidad y seguridad

La calcinación en seco es un procedimiento relativamente simple que requiere menos tiempo de trabajo manual por parte de un analista. A diferencia de la calcinación en húmedo, que se basa en ácidos potentes y peligrosos, la calcinación en seco utiliza principalmente calor y aire. Esto reduce significativamente los riesgos asociados con la manipulación de productos químicos corrosivos y simplifica la eliminación de residuos.

Ventaja 2: Alto rendimiento de muestras

Un solo horno de mufla puede albergar una gran cantidad de crisoles a la vez. Esto permite el procesamiento simultáneo de docenas de muestras, lo que lo convierte en un método extremadamente eficiente para laboratorios que manejan un alto volumen de pruebas de control de calidad de rutina. Una vez que se inicia el programa del horno, requiere una supervisión mínima.

Ventaja 3: Evita la contaminación por reactivos

Dado que no se añaden reactivos químicos a la muestra, no existe riesgo de contaminar la muestra con elementos traza que puedan estar presentes en ácidos o agentes oxidantes. Esta puede ser una ventaja crítica al realizar análisis de oligoelementos donde la alta pureza es esencial.

Comprensión de las compensaciones y limitaciones

Ninguna técnica es perfecta. Para utilizar la calcinación en seco de forma eficaz, debe comprender sus limitaciones inherentes.

El riesgo de pérdida de minerales volátiles

Este es el inconveniente más significativo de la calcinación en seco. Las altas temperaturas pueden hacer que los minerales volátiles y los elementos traza (como arsénico, mercurio, plomo y zinc) se vaporicen y se pierdan. Esto conduce a una subestimación de su contenido y hace que el método sea inadecuado para analizar estos elementos específicos.

Tiempo más lento por análisis

Si bien el rendimiento para un lote grande es alto, el tiempo real para una sola ejecución de calcinación en seco puede ser muy largo, a menudo de varias horas o incluso durante la noche. La calcinación en húmedo, aunque más intensiva en mano de obra, a menudo se puede completar más rápidamente para un pequeño número de muestras.

Potencial de combustión incompleta

Para muestras con un contenido de grasa muy alto, la materia orgánica puede no quemarse por completo, dejando a veces residuos carbonosos. Esto puede llevar a una sobreestimación del contenido final de cenizas.

Cuándo elegir la calcinación en seco

Su objetivo analítico siempre debe dictar su elección de método. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es el control de calidad de rutina en grandes lotes de muestras: La calcinación en seco es altamente eficiente y rentable debido a su capacidad para el procesamiento por lotes y la mínima necesidad de supervisión.

- Si su análisis se dirige a minerales térmicamente estables y no volátiles: Para elementos como calcio, magnesio, potasio y hierro, la calcinación en seco es un método fiable y sencillo.

- Si su prioridad es minimizar el uso de reactivos químicos peligrosos: La calcinación en seco evita los riesgos de seguridad, los desafíos de adquisición y los costos de eliminación asociados con los ácidos fuertes requeridos para la calcinación en húmedo.

En última instancia, la selección de la calcinación en seco es una decisión estratégica que prioriza la eficiencia operativa y la seguridad para el análisis de minerales térmicamente estables.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Simplicidad y seguridad | Utiliza calor y aire en lugar de ácidos peligrosos, reduciendo los riesgos de manipulación y la complejidad de la eliminación de residuos. |

| Alto rendimiento de muestras | Permite el procesamiento simultáneo de docenas de muestras en un horno de mufla, ideal para el análisis de lotes de rutina. |

| Evita la contaminación por reactivos | Elimina el riesgo de contaminar las muestras con elementos traza de reactivos químicos, asegurando la pureza analítica. |

¿Listo para mejorar la eficiencia y seguridad de su laboratorio?

La calcinación en seco es una técnica fundamental para el análisis mineral seguro y de alto rendimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio confiable, como hornos de mufla duraderos y crisoles, que necesita para implementar este método de manera efectiva.

Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para su aplicación específica, ya sea en ciencias de los alimentos, productos farmacéuticos o pruebas ambientales. Contacte a nuestro equipo hoy para discutir cómo nuestros productos pueden optimizar su preparación de muestras y ofrecer resultados precisos.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alta temperatura para el postratamiento después del sinterizado por prensado en caliente de LLZO?

- ¿Cuáles son las ventajas de la calcinación en seco sobre la calcinación en húmedo? Optimice la preparación de muestras de su laboratorio

- ¿Qué indica el contenido de cenizas? Una clave para la composición del material y el control de calidad

- ¿Qué papel juega un horno de secado de laboratorio en la preparación de precursores de nanopartículas de óxido de zinc?

- ¿Cómo se enfría un horno mufla? Garantice la longevidad y la seguridad con el procedimiento correcto

- ¿Cómo facilita un horno de resistencia de caja de alta temperatura los experimentos de tratamiento térmico de parejas de difusión a largo plazo?

- ¿Cómo afecta la precisión del control de temperatura en la preparación de Fe-ZSM-5? Domina la ingeniería atómica de catalizadores

- ¿Cuáles son las funciones principales de un horno de caja de alta temperatura de laboratorio en experimentos de interacción de refrigerante de metales pesados?