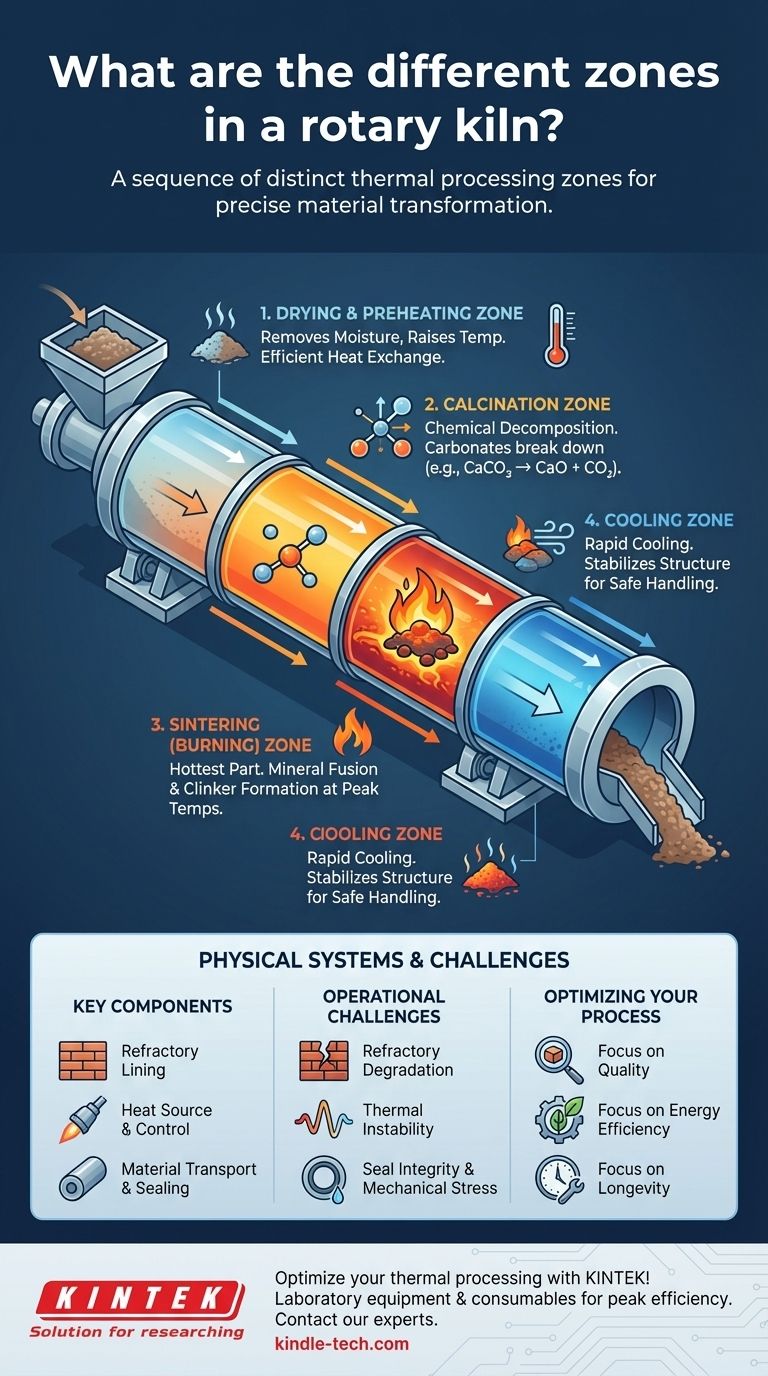

En esencia, un horno rotatorio no es un solo horno, sino una secuencia de zonas de procesamiento térmico distintas. Cada zona realiza una función específica, con el material siendo transformado física y químicamente a medida que viaja desde el extremo de alimentación hasta el extremo de descarga. Las zonas primarias son típicamente para secado y precalentamiento, calcinación, sinterización o cocción, y finalmente, enfriamiento.

El propósito fundamental de dividir un horno rotatorio en zonas es crear un perfil térmico preciso y repetible. Este viaje controlado a través de diferentes temperaturas y atmósferas es lo que permite al horno transformar la materia prima en un producto con propiedades específicas y deseadas.

El Propósito de la División Zonal

Un horno rotatorio procesa material continuamente. Dividir su longitud en zonas permite a los operadores aplicar la cantidad correcta de calor en el momento adecuado.

Este tratamiento secuencial es mucho más eficiente y controlable que el procesamiento por lotes. Asegura que cada partícula de material experimente la misma historia térmica, lo que lleva a un producto final altamente consistente.

Un Viaje a Través del Horno: Las Zonas Clave

A medida que el material se mueve por el horno inclinado y giratorio, pasa por varios entornos distintos. Si bien el número exacto y los nombres de las zonas pueden variar según la industria (por ejemplo, cemento vs. cal), las etapas funcionales son universales.

La Zona de Secado y Precalentamiento

Esta es la primera sección a la que entra la materia prima. Su propósito principal es eliminar cualquier humedad libre y comenzar a elevar la temperatura del material hacia el punto de reacción química. El intercambio de calor eficiente es crítico aquí para conservar energía.

La Zona de Calcinación

En esta zona de temperatura intermedia-alta, ocurren las primeras reacciones químicas importantes. Para procesos como la fabricación de cemento y cal, aquí es donde los carbonatos (como el carbonato de calcio, CaCO₃) se descomponen, liberando dióxido de carbono (CO₂) y dejando óxidos (como el óxido de calcio, CaO).

La Zona de Sinterización (o Cocción)

Esta es la parte más caliente del horno, donde se forjan las propiedades finales del material. En la producción de cemento, aquí es donde se forman los nódulos de clínker mediante la fusión de minerales a temperaturas pico. La temperatura en esta zona debe controlarse con extrema precisión.

La Zona de Enfriamiento

Aunque a veces es un equipo separado, la etapa de enfriamiento es una parte integral del proceso. A medida que el material caliente sale de la zona de sinterización, debe enfriarse rápidamente. Esto fija la estructura mineral deseada y hace que el material sea seguro de manipular.

Los Sistemas Físicos que Crean las Zonas

Estas zonas térmicas abstractas son creadas y mantenidas por los componentes físicos del horno trabajando en conjunto.

El Papel del Revestimiento Refractario

La carcasa de acero del horno está protegida por un revestimiento de ladrillos refractarios. Este revestimiento no es uniforme; se utilizan diferentes tipos de ladrillos en diferentes zonas para soportar las tensiones térmicas y químicas específicas de esa sección. Se pueden usar ladrillos de alta alúmina o magnesia en la zona de cocción caliente, mientras que se usan ladrillos más densos y resistentes a la abrasión en el extremo de alimentación.

Fuente de Calor y Control

Un potente quemador, típicamente ubicado en el extremo de descarga, proporciona la fuente de calor principal. El sistema de control, utilizando instrumentos y actuadores de tiristor, modula con precisión el combustible y el flujo de aire. Esto crea el gradiente de temperatura a lo largo de la longitud del horno que define las zonas.

Transporte de Material y Sellado

La ligera inclinación y la lenta rotación del horno son lo que mueve el material a través de cada zona a una velocidad controlada, conocida como tiempo de residencia. Los sellos efectivos en ambos extremos, de alimentación y descarga, son críticos para evitar que entre aire frío y que escape gas caliente, lo cual es esencial para mantener la eficiencia térmica y el control atmosférico.

Comprendiendo los Desafíos Operacionales

Mantener zonas distintas y estables es el principal desafío operativo de un horno rotatorio. No hacerlo impacta directamente la calidad del producto y los costos operativos.

Degradación del Refractario

La combinación de calor extremo, ataque químico del producto y abrasión física desgasta constantemente el revestimiento refractario. Una falla en una zona puede forzar una parada completa para reparaciones costosas.

Mantenimiento de la Estabilidad Térmica

Las fluctuaciones en la calidad del combustible, la velocidad de alimentación o el flujo de aire pueden alterar el perfil de temperatura. Esto puede llevar a una reacción incompleta en una zona, afectando todas las etapas subsiguientes y resultando en un producto fuera de especificación.

Integridad del Sello

Los sellos son componentes de alto desgaste. A medida que se degradan, permiten que el aire falso se filtre en el horno, lo que puede aumentar drásticamente el consumo de combustible y dificultar el mantenimiento de la temperatura objetivo en la zona de cocción.

Estrés Mecánico y Alineación

El enorme peso del horno, combinado con la expansión térmica y la rotación, ejerce una tensión enorme sobre la carcasa, los rodillos de soporte y el engranaje de accionamiento. Incluso una ligera desalineación puede interrumpir el flujo de material y causar un desgaste catastrófico en los sistemas de soporte.

Optimizando su Horno para su Proceso

Comprender la función y la interacción de estas zonas es clave para dominar su proceso específico.

- Si su enfoque principal es la calidad del producto: Concéntrese en la precisión del sistema de control y la consistencia de la materia prima para asegurar un perfil de temperatura y un tiempo de residencia estables en cada zona.

- Si su enfoque principal es la eficiencia energética: Su prioridad debe ser la integridad de los sellos, la calidad aislante del refractario y la maximización de la recuperación de calor en las zonas de precalentamiento y enfriamiento.

- Si su enfoque principal es la longevidad operativa: Implemente un programa de inspección riguroso para los puntos clave de desgaste, especialmente el revestimiento refractario, los sellos y la alineación mecánica del sistema de soporte.

Dominar el horno rotatorio comienza por verlo no como un solo horno, sino como un proceso dinámico y secuencial definido por estas zonas críticas.

Tabla Resumen:

| Zona | Función Principal | Proceso Clave |

|---|---|---|

| Secado y Precalentamiento | Elimina la humedad, precalienta el material | Intercambio de calor, conservación de energía |

| Calcinación | Descompone carbonatos (ej., CaCO₃) | Descomposición química, liberación de CO₂ |

| Sinterización/Cocción | Funde minerales a temperaturas pico | Formación de clínker, finalización de propiedades |

| Enfriamiento | Enfría rápidamente el material para su manipulación | Estabiliza la estructura, garantiza la seguridad |

¡Optimice su procesamiento térmico con KINTEK! Ya sea que esté en el procesamiento de cemento, cal o minerales, nuestros equipos de laboratorio y consumibles le ayudan a analizar y refinar cada zona del horno para una eficiencia máxima y una consistencia del producto. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio y producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad