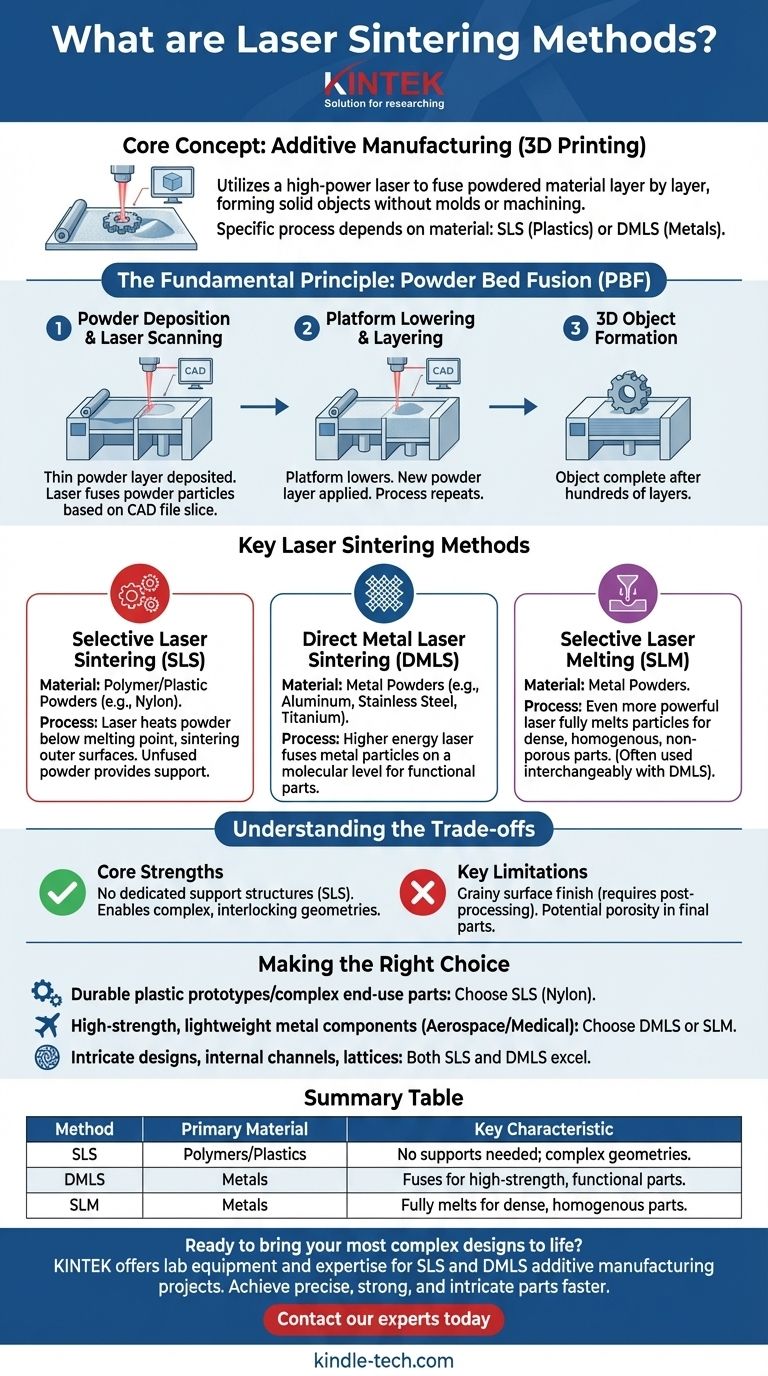

En esencia, la sinterización láser es un método de fabricación aditiva o impresión 3D. Emplea un láser de alta potencia para fusionar material en polvo, capa por capa, basándose en un modelo 3D digital. El láser calienta selectivamente las partículas de polvo hasta su punto de fusión o sinterización, lo que hace que se unan y formen un objeto sólido sin necesidad de moldes o mecanizado tradicional.

El término "sinterización láser" se utiliza a menudo como una categoría general, pero su verdadero significado depende del material. El proceso específico se denomina típicamente Sinterización Selectiva por Láser (SLS) cuando se trabaja con plásticos y Sinterización Directa por Láser de Metal (DMLS) cuando se trabaja con metales.

El Principio Fundamental: Fusión de Lecho de Polvo

Todos los métodos de sinterización láser se engloban dentro de una categoría de fabricación más amplia denominada fusión de lecho de polvo (PBF). El principio subyacente es consistente en todas las variaciones de la tecnología.

Cómo Funciona el Proceso

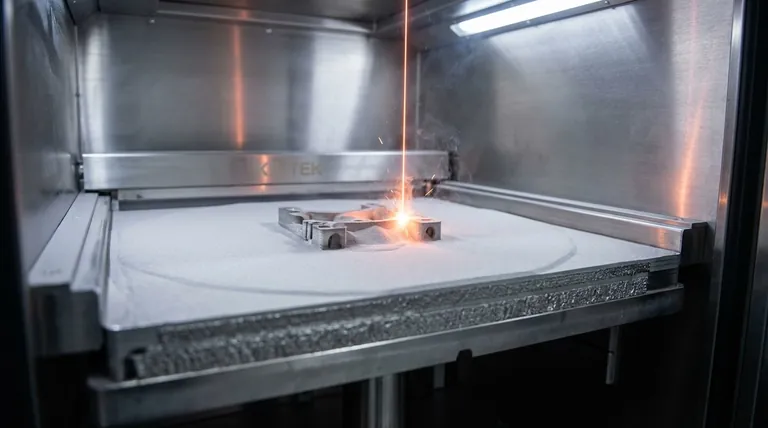

Una máquina deposita una capa extremadamente delgada de material en polvo sobre una plataforma de construcción. Un láser de alta potencia, guiado por un archivo de diseño asistido por computadora (CAD), escanea una sección transversal de la pieza, fusionando las partículas de polvo. Luego, la plataforma desciende el grosor de una capa, se aplica una nueva capa de polvo y el proceso se repite hasta que el objeto está completo.

El Papel del Archivo CAD

Toda la operación es dirigida por un modelo CAD 3D. Este archivo digital se "corta" en cientos o miles de capas digitales. Cada corte sirve como un plano preciso, indicando al láser exactamente dónde disparar para crear esa sección transversal específica de la pieza final.

Métodos Clave de Sinterización Láser Explicados

Aunque el proceso general es similar, la terminología específica cambia según el material utilizado. Esta distinción es crítica para las aplicaciones de ingeniería.

Sinterización Selectiva por Láser (SLS)

Este término se refiere casi exclusivamente a la sinterización de polímeros y polvos plásticos, más comúnmente nailon. En SLS, el láser calienta el polvo justo por debajo de su punto de fusión, lo que provoca que las superficies exteriores de las partículas se fusionen, un proceso conocido como sinterización. El polvo circundante no fusionado proporciona soporte a la pieza a medida que se construye.

Sinterización Directa por Láser de Metal (DMLS)

Cuando se trabaja con polvos metálicos, como aluminio, acero inoxidable o titanio, el proceso se denomina DMLS. La energía del láser es significativamente mayor, calentando las partículas metálicas hasta un punto en el que se fusionan a nivel molecular. Esto crea piezas con propiedades mecánicas comparables a las fabricadas mediante manufactura tradicional.

Una Nota sobre la Fusión Selectiva por Láser (SLM)

SLM es un proceso estrechamente relacionado para metales que utiliza un láser aún más potente para fundir completamente las partículas de polvo, creando una pieza completamente homogénea y no porosa. Aunque técnicamente distinto de DMLS (sinterización frente a fusión), los términos a menudo se usan indistintamente en la industria.

Comprendiendo las Ventajas y Desventajas

La sinterización láser ofrece poderosas ventajas, pero es esencial reconocer sus limitaciones para determinar si es la opción correcta para una aplicación determinada.

Puntos Fuertes Principales

La mayor ventaja de la sinterización láser (específicamente SLS) es que no requiere estructuras de soporte dedicadas. El polvo no utilizado en la cámara de construcción soporta las características sobresalientes, lo que permite la creación de geometrías extremadamente complejas y entrelazadas que son imposibles de producir con otros métodos.

Limitaciones Clave a Considerar

Las piezas producidas mediante sinterización láser a menudo tienen un acabado superficial granulado directamente de la máquina y pueden requerir pasos de post-procesamiento como el volteo o el lijado para lograr una superficie lisa. Además, las piezas finales pueden tener cierto grado de porosidad, lo que puede ser un factor para ciertas aplicaciones de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso correcto requiere alinear sus necesidades de material con las capacidades de cada tecnología.

- Si su enfoque principal son prototipos de plástico duraderos o piezas de uso final complejas: SLS es la elección definitiva por su libertad de diseño y la resistencia funcional de materiales como el nailon.

- Si su enfoque principal son componentes metálicos de alta resistencia y ligeros para aplicaciones aeroespaciales o médicas: DMLS o SLM proporcionan la integridad del material y las características de rendimiento necesarias.

- Si su objetivo es producir diseños intrincados que no pueden ser mecanizados tradicionalmente: Tanto SLS como DMLS sobresalen en la creación de canales internos complejos, celosías y formas orgánicas.

Comprender estas distinciones le permite seleccionar la tecnología de fusión de lecho de polvo precisa que satisfaga sus requisitos de ingeniería específicos.

Tabla Resumen:

| Método | Material Principal | Característica Clave |

|---|---|---|

| Sinterización Selectiva por Láser (SLS) | Polímeros/Plásticos (ej., Nylon) | No se necesitan estructuras de soporte; ideal para geometrías complejas |

| Sinterización Directa por Láser de Metal (DMLS) | Metales (ej., Acero Inoxidable, Titanio) | Fusiona partículas metálicas para piezas funcionales de alta resistencia |

| Fusión Selectiva por Láser (SLM) | Metales | Funde completamente el polvo para piezas densas y homogéneas |

¿Listo para dar vida a sus diseños más complejos?

Ya sea que necesite prototipos de plástico duraderos mediante SLS o componentes metálicos de alto rendimiento mediante DMLS, KINTEK cuenta con el equipo de laboratorio y la experiencia para apoyar sus proyectos de fabricación aditiva. Nuestras soluciones le ayudan a lograr piezas precisas, resistentes e intrincadas de forma más rápida y eficiente.

Contacte a nuestros expertos hoy para discutir cómo nuestras tecnologías de sinterización pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Instrumento de tamizado electromagnético tridimensional

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Molino de Molienda de Tejidos Híbrido de Laboratorio

La gente también pregunta

- ¿Cuál es el principio de la máquina tamizadora? Logre una separación precisa del tamaño de las partículas

- ¿Cuáles son las desventajas de la máquina tamizadora? Limitaciones clave en el análisis del tamaño de partículas

- ¿Cuál es la velocidad de una máquina de tamizado? Optimice la vibración para la máxima eficiencia y precisión

- ¿Cuáles son los componentes de una máquina tamizadora? Descubra la anatomía de la separación de partículas de precisión

- ¿Cuál es el procedimiento operativo de un agitador de tamices? Domine el análisis preciso del tamaño de partícula