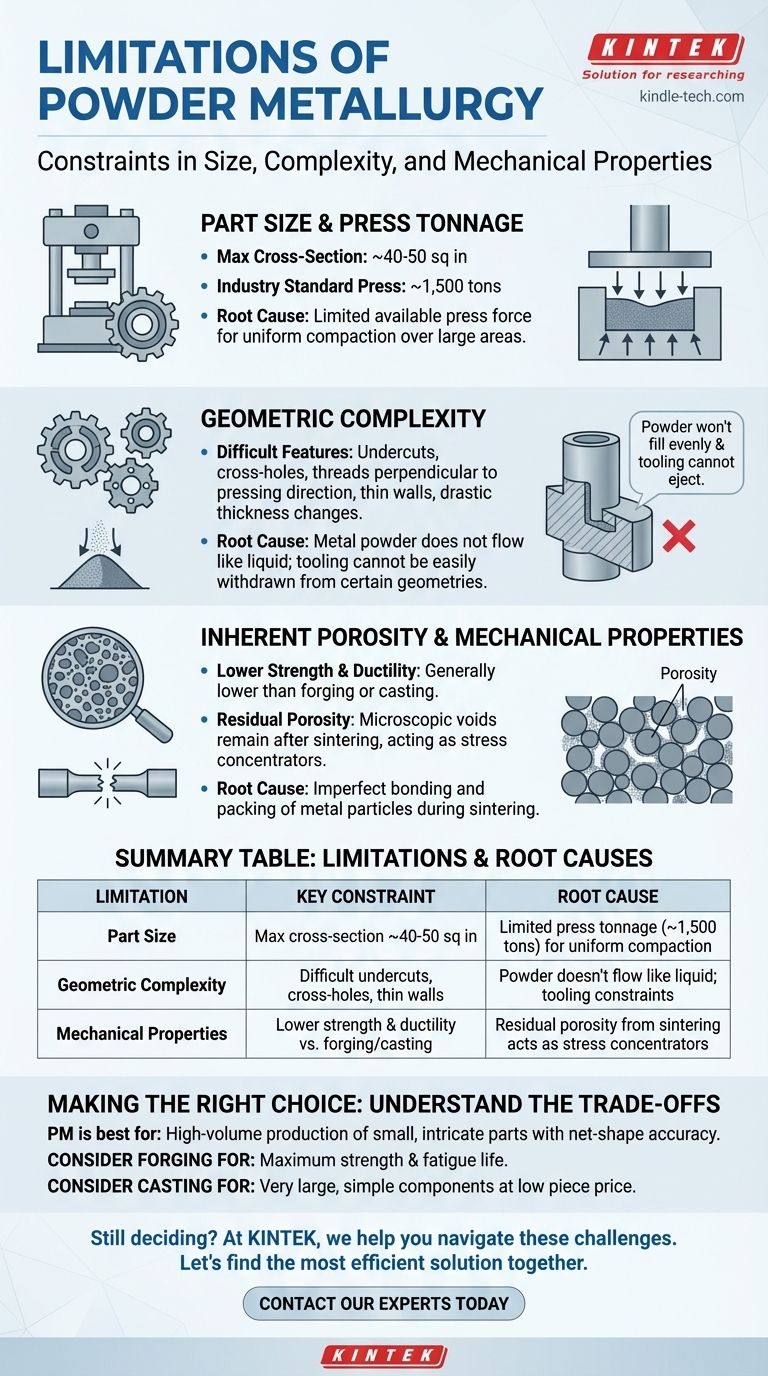

En resumen, las principales limitaciones de la pulvimetalurgia (PM) son las restricciones en el tamaño de las piezas, los desafíos en la producción de geometrías altamente complejas y las propiedades mecánicas —específicamente la resistencia y la ductilidad— que son generalmente más bajas que las logradas mediante forja o fundición. Estas limitaciones son un resultado directo de la física de la compactación y unión de polvos metálicos en lugar de la fundición de metal fundido o la deformación de un tocho sólido.

El desafío central de la pulvimetalurgia es lograr una densidad uniforme. Las limitaciones en el tamaño de las piezas, la complejidad y la resistencia se originan en la dificultad de compactar uniformemente un polvo seco y luego sinterizarlo para obtener una pieza final completamente densa y homogénea.

La física detrás de las limitaciones

Para entender si la PM es adecuada para su aplicación, es esencial comprender por qué existen estas restricciones. No son reglas arbitrarias, sino consecuencias fundamentales del propio proceso.

Tamaño de la pieza y tonelaje de la prensa

El tamaño de una pieza de PM está directamente limitado por la fuerza de prensa disponible. El estándar de la industria para prensas grandes es de alrededor de 1.500 toneladas.

Esta fuerza debe distribuirse a través del área planar de la pieza para compactar el polvo. Como resultado, el límite práctico para la sección transversal de un componente es típicamente de alrededor de 40 a 50 pulgadas cuadradas. Exceder esto hace imposible lograr la presión necesaria para una densidad "en verde" (pre-sinterizada) adecuada.

El desafío de la complejidad geométrica

Los polvos metálicos no fluyen como un líquido. Este simple hecho crea importantes restricciones de diseño.

Características como socavados, orificios transversales o roscas perpendiculares a la dirección de prensado suelen ser imposibles de moldear directamente. La herramienta no se puede retirar fácilmente, y el polvo no llenará estas características de manera uniforme bajo presión, lo que lleva a puntos débiles críticos.

Las paredes delgadas y los cambios drásticos en el espesor de la sección también plantean problemas. Pueden impedir la transmisión uniforme de la presión, lo que resulta en variaciones de densidad y una pieza estructuralmente defectuosa. Si bien un diseño hábil puede mitigar algunos problemas, la PM es más adecuada para piezas con un espesor relativamente uniforme a lo largo del eje de prensado.

Porosidad inherente y propiedades mecánicas

A diferencia de la fundición o la forja que producen materiales completamente densos, las piezas de PM estándar contienen una pequeña cantidad de porosidad residual.

Durante la sinterización, las partículas compactadas se unen metalúrgicamente, pero a menudo quedan huecos microscópicos. Estos poros actúan como concentradores de tensión, que es la razón principal por la que las piezas de PM suelen exhibir una menor resistencia a la tracción y ductilidad en comparación con sus contrapartes forjadas o fundidas.

Si bien se pueden usar pasos de post-procesamiento como el Prensado Isostático en Caliente (HIP) para cerrar esta porosidad, esto agrega un costo y una complejidad significativos al proceso.

Comprensión de las compensaciones: PM frente a otros métodos

Ningún proceso de fabricación es perfecto. Las limitaciones de la PM deben sopesarse frente a sus ventajas significativas en contextos específicos.

Resistencia frente a forma neta

La forja produce piezas con una resistencia y una resistencia a la fatiga superiores debido a su capacidad para alinear la estructura de grano del material. Sin embargo, a menudo requiere un mecanizado secundario extenso para lograr las dimensiones finales, lo que agrega costo y desperdicio.

La pulvimetalurgia destaca por producir piezas con forma neta o casi neta, minimizando o eliminando la necesidad de mecanizado. Esta es una ventaja enorme para geometrías complejas donde el mecanizado sería difícil o costoso.

Utilización del material frente a escala del componente

La PM ofrece una excelente utilización del material, con un desperdicio a menudo inferior al 3%. Esta es una ventaja significativa en costos y sostenibilidad sobre los métodos sustractivos como el mecanizado.

La fundición, por otro lado, es mucho más escalable para producir componentes muy grandes. La herramienta suele ser menos costosa para geometrías más simples, lo que la convierte en una opción rentable cuando no se requiere la precisión extrema de la PM.

Perfil de costos

El alto costo de las herramientas de PM (el troquel y los punzones) la hace más económica para producciones de alto volumen, típicamente de decenas de miles de piezas o más. Esto permite amortizar el costo de las herramientas de manera efectiva.

Para trabajos de bajo volumen o prototipos, el costo de las herramientas puede ser prohibitivo, lo que hace que el mecanizado a partir de barras o incluso la impresión 3D sean una opción más lógica.

Tomar la decisión correcta para su aplicación

La selección del proceso de fabricación correcto depende completamente de los principales impulsores de ingeniería y comerciales de su proyecto.

- Si su enfoque principal es la máxima resistencia y vida útil a la fatiga: La forja es casi siempre la opción superior, especialmente para componentes estructurales críticos.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas e intrincadas con una excelente precisión dimensional: La pulvimetalurgia es una opción sobresaliente y a menudo inmejorable.

- Si su enfoque principal es producir componentes muy grandes y relativamente simples a un bajo precio por pieza: La fundición es probablemente el método más económico y práctico.

- Si su enfoque principal es lograr una densidad y resistencia casi completas en una pieza de PM compleja: Considere procesos avanzados como el Moldeo por Inyección de Metal (MIM) o la adición de un paso de Prensado Isostático en Caliente (HIP) posterior a la sinterización.

En última instancia, comprender estas limitaciones le permite aprovechar la pulvimetalurgia para lo que mejor hace: crear de manera eficiente componentes complejos y precisos a escala.

Tabla resumen:

| Limitación | Restricción clave | Causa raíz |

|---|---|---|

| Tamaño de la pieza | Sección transversal máxima ~40-50 pulgadas cuadradas | Tonelaje de prensa limitado (~1.500 toneladas) para una compactación uniforme |

| Complejidad geométrica | Socavados, orificios transversales, paredes delgadas difíciles | El polvo no fluye como un líquido; restricciones de herramientas |

| Propiedades mecánicas | Menor resistencia y ductilidad frente a forja/fundición | La porosidad residual de la sinterización actúa como concentradores de tensión |

¿Todavía está decidiendo si la pulvimetalurgia es adecuada para su proyecto?

En KINTEK, nos especializamos en ayudar a los fabricantes a navegar estos desafíos exactos. Nuestra experiencia en equipos de laboratorio y consumibles para pruebas de materiales y desarrollo de procesos puede ayudarle a validar su diseño, optimizar su proceso de sinterización y asegurar que seleccione el método de fabricación correcto para sus necesidades específicas, ya sea PM, forja o fundición.

¡Hablemos de los requisitos de su aplicación y encontremos juntos la solución más eficiente! ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cómo contribuye un agitador magnético de laboratorio a la premezcla? Domina las líneas de base de tu reacción fotocatalítica

- ¿Qué gas se utiliza en la pulverización catódica? Optimice su proceso de deposición de películas delgadas

- ¿Cuál es la función principal de un horno de secado de laboratorio? Asegurar la pureza en el pretratamiento de compuestos de Ni-Al2O3-TiO2

- ¿Cómo funciona el desaglomerado (debinding)? Una guía para la eliminación del aglutinante en piezas MIM e impresas en 3D

- ¿Cuáles son las desventajas de la pirólisis de plástico a combustible? Desafíos ambientales y económicos clave

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Qué factores deben considerarse al seleccionar el tamaño de un congelador de temperatura ultrabaja? Una guía para maximizar la eficiencia y la capacidad

- ¿Cuáles son las materias primas de la biomasa? Desbloquee el potencial de los materiales orgánicos