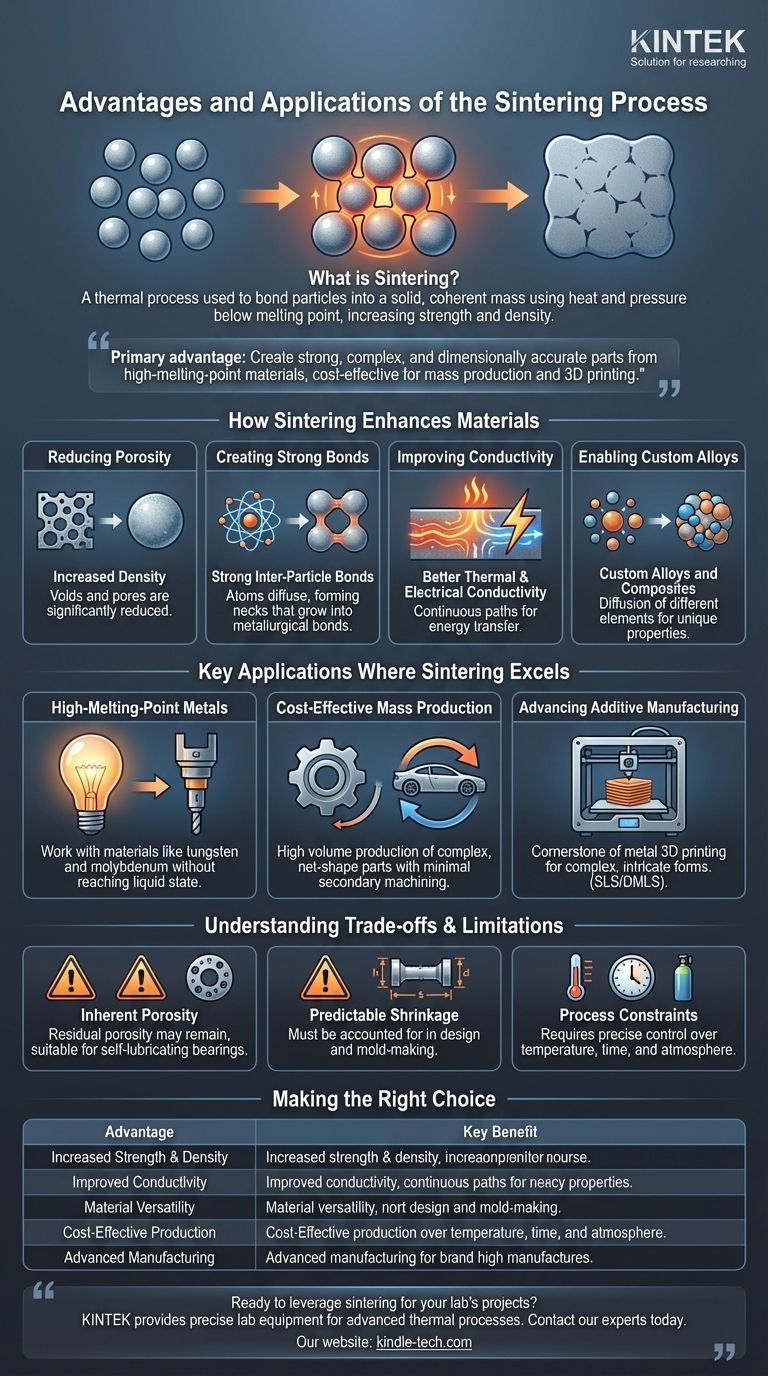

En esencia, la sinterización es un proceso térmico utilizado para unir partículas de metal, cerámica o plástico en una masa sólida y coherente. Lo logra mediante calor y presión a temperaturas inferiores al punto de fusión del material, aumentando fundamentalmente la resistencia, densidad y otras propiedades críticas del material al crear enlaces fuertes donde antes tocaban partículas individuales.

La principal ventaja de la sinterización es su capacidad para crear piezas resistentes, complejas y dimensionalmente precisas a partir de materiales con puntos de fusión extremadamente altos, lo que la convierte en una solución rentable para la producción en masa y aplicaciones avanzadas como la impresión 3D.

Cómo la sinterización mejora fundamentalmente los materiales

La sinterización no se trata solo de calentar un polvo; es un proceso controlado que altera fundamentalmente la microestructura del material para lograr las propiedades de ingeniería deseadas.

Reducción de la porosidad para una mayor densidad

El material inicial, un polvo compactado, está lleno de pequeños huecos o poros entre las partículas. El proceso de sinterización reduce drásticamente el volumen de estos poros.

A medida que las partículas se unen y se acercan, la densidad general de la pieza aumenta, lo que está directamente relacionado con las mejoras en la resistencia y la conductividad.

Creación de fuertes enlaces interpartículas

Durante la sinterización, los átomos se difunden a través de los límites de las partículas adyacentes, formando "cuellos" que crecen hasta convertirse en fuertes enlaces metalúrgicos.

Este es el mecanismo principal para aumentar la resistencia e integridad del material, transformando un compacto de polvo frágil en un componente duradero y funcional.

Mejora de la conductividad térmica y eléctrica

Los poros dentro de un material actúan como aislantes, lo que impide el flujo de calor y electricidad. Al eliminar estos vacíos, la sinterización crea un camino más continuo para la transferencia de energía.

Esto da como resultado una conductividad térmica y eléctrica significativamente mejorada, un requisito fundamental para muchas aplicaciones electrónicas y de alta temperatura.

Permitir aleaciones y compuestos personalizados

La sinterización permite la difusión de diferentes elementos dentro de la pieza. Se pueden mezclar polvos de diferentes metales, como níquel, cobre o grafito, antes de la compactación.

Durante el proceso de calentamiento, estos elementos se difunden en el material base, creando aleaciones y compuestos únicos con propiedades adaptadas que serían difíciles de lograr mediante la fusión.

Aplicaciones clave donde la sinterización sobresale

Los beneficios únicos de la sinterización la convierten en la opción ideal, y a veces la única, para una variedad de escenarios de fabricación exigentes.

Trabajo con metales de alto punto de fusión

Materiales como el tungsteno y el molibdeno tienen puntos de fusión tan altos que fundirlos y moldearlos es poco práctico y prohibitivamente caro.

La sinterización permite la creación de piezas densas y resistentes a partir de estos materiales sin necesidad de alcanzar nunca su estado líquido, lo que la hace esencial para productos como herramientas industriales y filamentos de bombillas.

Producción en masa rentable de piezas complejas

La sinterización es muy eficaz para producir grandes volúmenes de piezas con alta repetibilidad y precisión. Puede crear geometrías complejas y no mecanizables en su forma final de "forma neta" (net-shape).

Esto a menudo elimina la necesidad de operaciones secundarias de mecanizado costosas y que consumen mucho tiempo, lo que proporciona una ventaja de coste significativa a escala.

Avance de la fabricación aditiva (impresión 3D)

La sinterización es una piedra angular de los procesos de impresión 3D de metales como la sinterización selectiva por láser (SLS) y la sinterización directa por láser de metal (DMLS).

En estos métodos, un láser sinteriza selectivamente capas de polvo metálico fino para construir una pieza desde cero, lo que permite la creación de formas personalizadas increíblemente intrincadas que son imposibles con cualquier otro método.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la sinterización no es una solución universal. Reconocer sus limitaciones es crucial para tomar una decisión informada.

Porosidad inherente

Aunque la sinterización reduce drásticamente la porosidad, rara vez la elimina por completo. Para aplicaciones que requieren una densidad absoluta del 100% para prevenir fracturas, procesos como la forja o la fundición pueden ser más adecuados. Sin embargo, esta porosidad residual puede ser una ventaja para aplicaciones como cojinetes autolubricantes o filtros.

Encogimiento predecible

A medida que una pieza se vuelve más densa durante la sinterización, se encoge. Este encogimiento es predecible y debe tenerse en cuenta con precisión durante las etapas iniciales de diseño y fabricación de moldes para garantizar que la pieza final cumpla con las especificaciones dimensionales.

Restricciones de proceso y material

El proceso de sinterización requiere un control preciso de la temperatura, el tiempo y las condiciones atmosféricas para prevenir la oxidación y asegurar una unión adecuada. Además, no todos los materiales son adecuados para la sinterización, ya que el proceso se basa en las características de difusión específicas de los átomos del material.

Tomar la decisión correcta para su objetivo

Para determinar si la sinterización es el enfoque correcto, considere su objetivo principal.

- Si su enfoque principal es la producción en masa rentable de piezas metálicas complejas: La sinterización es una excelente opción para lograr geometrías de forma neta con alta repetibilidad, minimizando la necesidad de mecanizado secundario.

- Si su enfoque principal es trabajar con materiales de alto rendimiento como el tungsteno o las cerámicas: La sinterización es a menudo el único método de fabricación viable, ya que evita las temperaturas extremas y los desafíos asociados con la fusión.

- Si su enfoque principal es crear prototipos personalizados o diseños únicos e intrincados: La impresión 3D basada en sinterización ofrece una libertad de diseño inigualable en comparación con los métodos de fabricación tradicionales.

- Si su enfoque principal es lograr la máxima resistencia teórica con cero porosidad: Es posible que deba considerar procesos alternativos como la fundición o la forja, ya que puede quedar algo de porosidad residual después de la sinterización.

Al comprender sus principios fundamentales, puede aprovechar la sinterización para resolver desafíos de fabricación que de otro modo estarían fuera de su alcance.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Aumento de la resistencia y la densidad | Reduce la porosidad, crea fuertes enlaces interpartículas. |

| Conductividad mejorada | Mejora las propiedades térmicas y eléctricas. |

| Versatilidad de materiales | Permite aleaciones y compuestos personalizados. |

| Producción rentable | Ideal para la producción en masa de piezas complejas de forma neta. |

| Fabricación avanzada | Tecnología central para la impresión 3D de metales (SLS/DMLS). |

¿Listo para aprovechar la sinterización para los proyectos de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos térmicos avanzados como la sinterización. Ya sea que esté desarrollando nuevos materiales, produciendo piezas complejas o avanzando en la fabricación aditiva, nuestras soluciones garantizan precisión, repetibilidad y rendimiento. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cuál es la función de un horno tubular? Lograr un procesamiento a alta temperatura preciso en una atmósfera controlada

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado