En la metalurgia, la elección fundamental entre el conformado en caliente y el conformado en frío se reduce a una compensación entre la conformabilidad y la precisión. El conformado en caliente utiliza altas temperaturas para facilitar la formación del metal en formas complejas, mientras que el conformado en frío utiliza una inmensa presión a temperatura ambiente para lograr una precisión dimensional y una resistencia superiores. Cada método altera fundamentalmente las propiedades del metal de diferentes maneras, haciéndolos adecuados para aplicaciones completamente distintas.

La decisión depende de un factor crítico único: la temperatura de recristalización del metal. Trabajar por encima de esta temperatura (conformado en caliente) prioriza la facilidad de conformado, mientras que trabajar por debajo (conformado en frío) prioriza la precisión y la resistencia en el producto final.

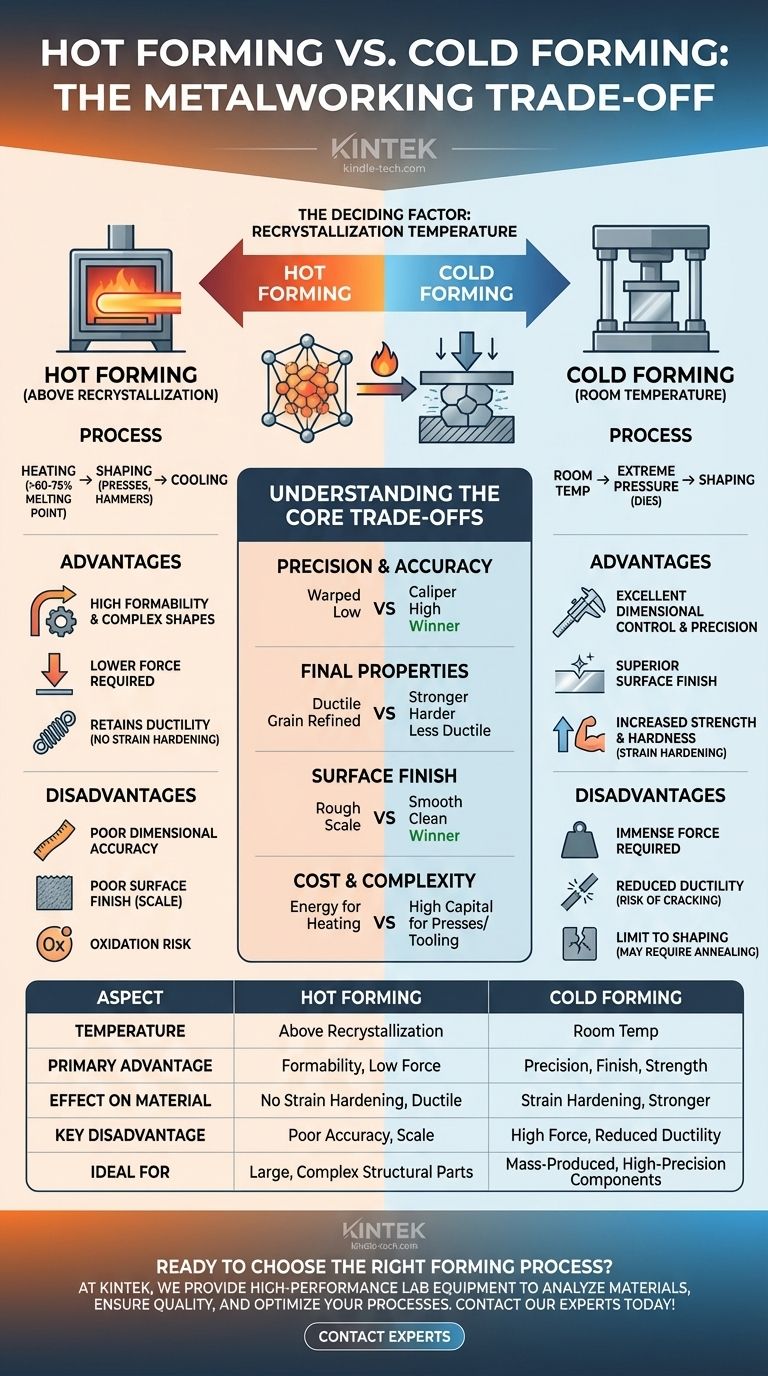

El factor decisivo: Temperatura de recristalización

¿Qué es la recristalización?

Cuando un metal se deforma, su estructura cristalina interna, o "granos", se estira y distorsiona. Esto se conoce como endurecimiento por deformación.

Calentar el metal por encima de su temperatura de recristalización desencadena un cambio crucial. Comienzan a formarse nuevos granos libres de tensión, "reiniciando" efectivamente la estructura interna del metal y eliminando los efectos del endurecimiento por deformación.

Este fenómeno es la línea divisoria científica entre los dos procesos. Explica por qué el metal caliente es blando y maleable, mientras que el metal frío se vuelve más duro a medida que se trabaja.

Conformado en Caliente: Conformado con Calor

El conformado en caliente implica deformar un metal a una temperatura superior a su punto de recristalización, que generalmente oscila entre el 60% y el 75% de su punto de fusión.

El Proceso

La pieza de trabajo metálica se calienta en un horno hasta alcanzar la temperatura deseada, lo que la hace significativamente más maleable. Luego se le da forma rápidamente utilizando herramientas como prensas, martillos o rodillos antes de que se enfríe.

Ventajas Clave

La principal ventaja es una reducción drástica de la fuerza necesaria para dar forma al material. Esto permite la creación de componentes grandes y complejos en una sola operación.

Dado que el proceso se realiza por encima de la temperatura de recristalización, el material no se endurece por deformación. Esto significa que conserva su ductilidad, lo que lo hace muy resistente a las grietas durante el conformado.

Desventajas Inherentes

A medida que el metal se enfría desde una alta temperatura, se contrae y puede deformarse de forma impredecible. Esto da como resultado una precisión dimensional deficiente y tolerancias en comparación con el conformado en frío.

El calor elevado también provoca oxidación en la superficie del metal, formando una capa rugosa denominada "cascarilla". Esto da como resultado un acabado superficial deficiente que a menudo requiere operaciones de limpieza secundarias.

Conformado en Frío: Precisión a Temperatura Ambiente

El conformado en frío, también conocido como trabajo en frío, implica dar forma al metal a temperatura ambiente o cercana a ella. Este proceso no ablanda el material con calor; se basa puramente en la fuerza mecánica.

El Proceso

Se aplica una presión extrema a una pieza de trabajo metálica utilizando troqueles en una prensa. Esto obliga al metal a fluir hacia la forma deseada. Los ejemplos comunes incluyen el forjado, el laminado y el estirado.

Ventajas Clave

Dado que no hay calentamiento ni enfriamiento involucrados, la expansión y contracción térmica no son factores. Esto permite un excelente control dimensional y una alta precisión.

El proceso produce una superficie lisa y limpia, lo que resulta en un acabado superficial superior que a menudo no requiere tratamiento secundario.

El trabajo en frío distorsiona permanentemente la estructura de grano del metal, un proceso llamado endurecimiento por deformación. Esto aumenta la resistencia a la tracción y la dureza del material, haciendo que a menudo la pieza final sea más fuerte que la materia prima de la que se fabricó.

Desventajas Inherentes

El principal inconveniente es la inmensa fuerza requerida para dar forma al metal, lo que exige maquinaria potente y costosa y herramientas robustas.

El endurecimiento por deformación aumenta la resistencia pero reduce la ductilidad del metal, haciéndolo más quebradizo. Existe un límite a cuánto se puede conformar una pieza antes de que corra el riesgo de agrietarse, lo que a veces requiere un paso intermedio de recocido (calentamiento) para ablandarla de nuevo.

Comprender las Compensaciones Fundamentales

La elección entre estos métodos nunca es arbitraria. Es una decisión calculada basada en los requisitos finales del componente.

Precisión y exactitud dimensional

El conformado en frío es el claro ganador. La ausencia de deformación térmica permite tolerancias estrictas que son imposibles de lograr de manera consistente con el conformado en caliente.

Propiedades mecánicas finales

Los resultados son fundamentalmente diferentes. El conformado en frío produce una pieza más fuerte y dura, pero menos dúctil. El conformado en caliente conserva la ductilidad original del material e incluso puede refinar la estructura del grano, mejorando la tenacidad.

Acabado superficial

El conformado en frío es superior. Produce una superficie brillante y lisa, mientras que el conformado en caliente deja una textura rugosa y escamosa que a menudo debe eliminarse.

Coste y complejidad

La economía es compleja. El conformado en caliente requiere una energía significativa para calentar los hornos. El conformado en frío requiere una mayor inversión de capital en prensas potentes y herramientas duraderas. Para la producción en masa de piezas pequeñas y precisas como tornillos y pernos, el conformado en frío suele ser más económico por pieza.

Tomar la decisión correcta para su aplicación

En última instancia, el proceso ideal está dictado por los objetivos de su proyecto específico.

- Si su enfoque principal es crear piezas estructurales grandes o complejas donde la precisión final es secundaria: El conformado en caliente es la opción superior debido a su alta conformabilidad y menores requisitos de fuerza.

- Si su enfoque principal es la producción en masa de componentes más pequeños con alta precisión dimensional y un acabado superficial superior: El conformado en frío proporciona una precisión inigualable y fortalece el material mediante el endurecimiento por deformación.

- Si su enfoque principal es mejorar la resistencia de una pieza terminada sin cambiar su forma: Se utilizan técnicas de conformado en frío como el granallado para introducir intencionalmente un endurecimiento por deformación beneficioso.

Alineando los objetivos de su proyecto con los principios fundamentales de cada proceso, puede seleccionar el camino más eficaz y económico desde la materia prima hasta la pieza terminada.

Tabla de resumen:

| Aspecto | Conformado en Caliente | Conformado en Frío |

|---|---|---|

| Temperatura | Por encima de la temperatura de recristalización (60-75% del punto de fusión) | Temperatura ambiente o cercana a la ambiente |

| Ventaja principal | Alta conformabilidad para formas complejas; menor fuerza requerida | Precisión dimensional y acabado superficial superiores |

| Efecto en el material | Sin endurecimiento por deformación; conserva la ductilidad | El endurecimiento por deformación aumenta la resistencia y la dureza |

| Desventaja clave | Precisión dimensional y acabado superficial deficientes (cascarilla) | Alta fuerza requerida; ductilidad reducida (riesgo de agrietamiento) |

| Ideal para | Piezas estructurales grandes y complejas | Componentes producidos en masa y de alta precisión |

¿Listo para elegir el proceso de conformado adecuado para su proyecto?

La elección entre el conformado en caliente y en frío es fundamental para el éxito de sus componentes metálicos. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para analizar las propiedades de los materiales y garantizar que sus procesos de conformado estén optimizados para la calidad y la eficiencia.

Ayudamos a nuestros clientes de laboratorio a:

- Analizar el comportamiento del material: Probar y comprender cómo responden sus metales al calor y la presión.

- Garantizar el control de calidad: Verificar la precisión dimensional y las propiedades mecánicas de sus piezas terminadas.

- Optimizar procesos: Lograr el equilibrio perfecto entre conformabilidad, resistencia y precisión.

Hablemos de las necesidades específicas de su aplicación. Contacte con nuestros expertos hoy mismo para encontrar la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cuál es el papel de un agitador magnético en la preparación de recubrimientos epoxi reforzados con nanofillers? Maximizar la dispersión

- ¿Cuáles son las materias primas para el bioaceite? Una guía para seleccionar la mejor biomasa alimenticia

- ¿Por qué la pirólisis es mejor que la incineración? Transformando los residuos en recursos valiosos

- ¿Qué es el tratamiento térmico en el proceso de fabricación? Transforme las propiedades del material para un rendimiento superior

- ¿Cuál es la diferencia entre el bioaceite y el biocombustible? Una guía sobre los tipos y usos de los combustibles renovables

- ¿Cuáles son las ventajas técnicas de usar intercapas de Ni-Al o Ti-Cu? Unión de Precisión para Láminas de Aleación de Ni-Cr

- ¿Cuál es la diferencia entre el temple y el revenido? Lograr el equilibrio perfecto entre resistencia y tenacidad

- ¿Por qué la pulverización catódica es más útil para la deposición de aleaciones? Logre un control preciso de la composición de la aleación