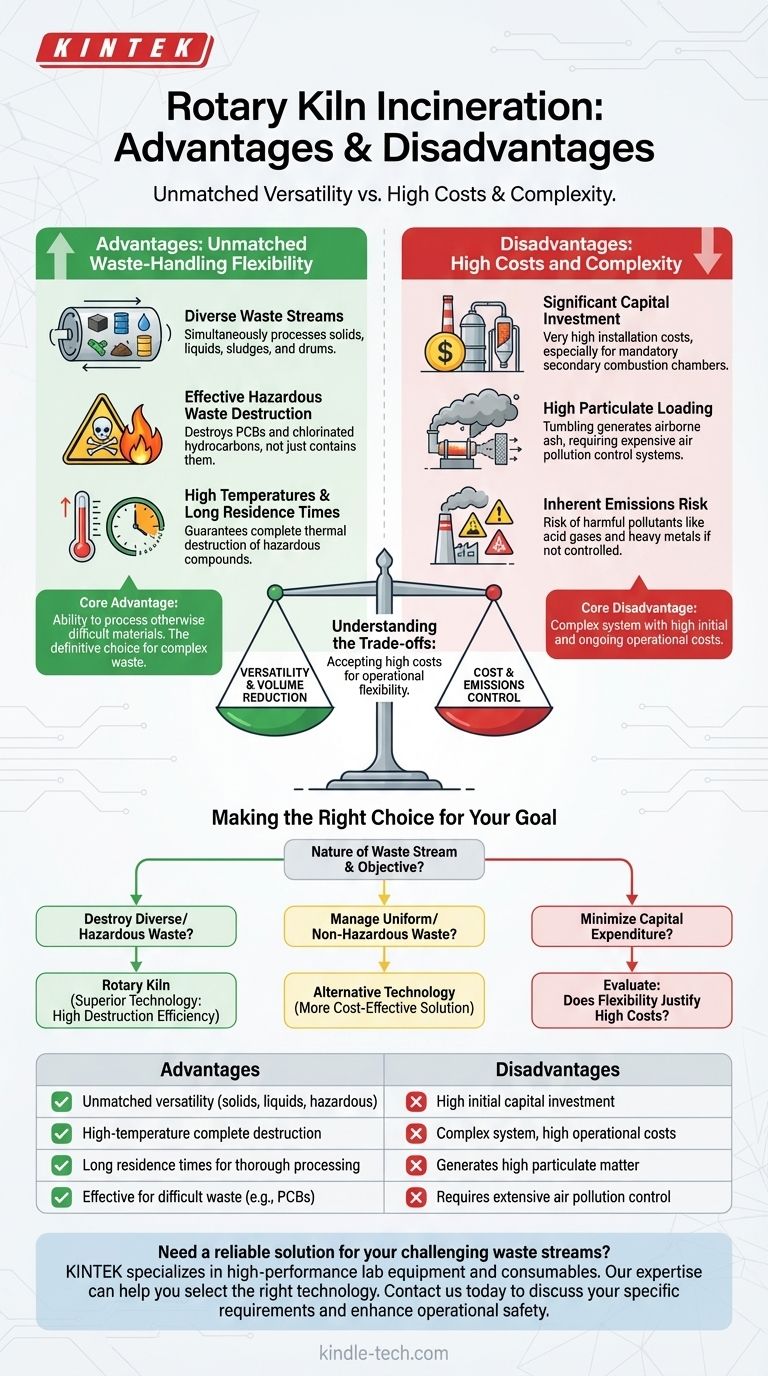

La principal ventaja de un incinerador de horno rotatorio es su versatilidad inigualable, lo que le permite destruir de forma segura una amplia gama de residuos sólidos, líquidos y peligrosos que otros sistemas no pueden manejar. Sin embargo, esta flexibilidad tiene un costo significativo, tanto en la alta inversión de capital inicial para las cámaras de combustión secundarias como en la gestión de los altos niveles de partículas que genera.

Un horno rotatorio es la elección definitiva para tratar corrientes de residuos complejas, mezcladas o peligrosas debido a su operación a alta temperatura y largos tiempos de residencia. La principal contrapartida es aceptar altos costos iniciales y requisitos operativos complejos a cambio de esta flexibilidad operativa inigualable.

La Ventaja Principal: Flexibilidad Inigualable en el Manejo de Residuos

La principal fortaleza de un horno rotatorio radica en su capacidad para procesar materiales que de otro modo serían difíciles de manejar. Su diseño lo convierte en la tecnología preferida para las tareas de eliminación más exigentes.

Procesamiento de Diversas Corrientes de Residuos

El diseño cilíndrico y giratorio del horno voltea constantemente el material de desecho. Esta acción le permite procesar simultáneamente sólidos, líquidos, lodos, gases e incluso tambores enteros de residuos, lo que lo hace excepcionalmente adaptable.

Destrucción Efectiva de Residuos Peligrosos

Esta tecnología se utiliza cada vez más para la eliminación de materiales peligrosos como los bifenilos policlorados (PCB) y otros hidrocarburos clorados. El diseño del sistema garantiza que estos materiales sean destruidos, no solo contenidos.

Altas Temperaturas y Largos Tiempos de Residencia

Los hornos rotatorios operan a temperaturas muy altas y mantienen los residuos en su interior durante un período prolongado. Estos dos factores —alta temperatura y largo tiempo de residencia— son críticos para garantizar la destrucción térmica completa de los compuestos peligrosos.

La Principal Desventaja: Altos Costos y Complejidad

La versatilidad de un incinerador de horno rotatorio es posible gracias a un sistema complejo y costoso. Estas realidades operativas representan sus principales inconvenientes.

Inversión de Capital Significativa

Los sistemas de horno rotatorio tienen costos de instalación muy altos. Una gran parte de este gasto se destina a la cámara de combustión secundaria (o postquemador) obligatoria, necesaria para asegurar la combustión completa y la destrucción de los contaminantes.

Alta Carga de Partículas

La acción de volteo que hace que el horno sea tan efectivo para mezclar también genera una gran cantidad de cenizas y partículas en el aire. Esto requiere sistemas extensos y costosos de control de la contaminación del aire aguas abajo para capturar estas partículas antes de que sean liberadas.

Riesgo Inherente de Emisiones

Como todas las tecnologías de incineración, los hornos rotatorios convierten los residuos sólidos o líquidos en emisiones gaseosas. Si no se controlan adecuadamente, estas pueden incluir contaminantes dañinos como gases ácidos y metales pesados, lo que representa un riesgo para el medio ambiente y la salud humana.

Comprendiendo las Compensaciones

Elegir un horno rotatorio implica un claro conjunto de compromisos. Comprenderlos es esencial para tomar una decisión informada.

Versatilidad vs. Costo

La compensación central es sencilla: se obtiene la capacidad de procesar casi cualquier corriente de residuos, pero se paga un precio significativo por esa capacidad tanto en costos iniciales como operativos.

Reducción de Volumen vs. Control de Emisiones

El horno sobresale en la reducción del volumen físico de los residuos, lo cual es un gran beneficio para los vertederos. Sin embargo, logra esto al convertir esos residuos en gas, lo que luego requiere un sistema de tratamiento de gases de combustión complejo y costoso para su gestión.

Generación de Energía vs. Riesgo de Contaminantes

Si bien el calor de la incineración se puede recuperar para generar energía, este beneficio siempre se combina con la responsabilidad operativa de gestionar las emisiones tóxicas. Cualquier falla en el sistema de control de la contaminación puede convertir un beneficio en una responsabilidad.

Tomando la Decisión Correcta para su Objetivo

Su decisión de utilizar un horno rotatorio debe basarse completamente en la naturaleza de su corriente de residuos y su objetivo principal.

- Si su enfoque principal es destruir corrientes de residuos diversas o peligrosas: El horno rotatorio es la tecnología superior debido a sus robustas capacidades de procesamiento y alta eficiencia de destrucción.

- Si su enfoque principal es gestionar una corriente de residuos uniforme y no peligrosa: Una tecnología de incineración menos compleja y menos costosa puede ser una solución más rentable.

- Si su enfoque principal es minimizar el gasto de capital: Debe evaluar cuidadosamente si la flexibilidad operativa de un horno rotatorio justifica sus costos iniciales y continuos significativamente más altos.

En última instancia, elegir un horno rotatorio es una inversión en flexibilidad operativa para los escenarios de gestión de residuos más desafiantes.

Tabla Resumen:

| Ventajas | Desventajas |

|---|---|

| Versatilidad inigualable para sólidos, líquidos y residuos peligrosos | Alta inversión de capital inicial |

| Operación a alta temperatura asegura la destrucción completa | Sistema complejo con altos costos operativos |

| Largos tiempos de residencia para un procesamiento exhaustivo | Genera altos niveles de partículas |

| Eficaz para corrientes de residuos diversas y difíciles (ej. PCBs) | Requiere extensos sistemas de control de la contaminación del aire |

¿Necesita una solución fiable para sus desafiantes corrientes de residuos? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles, atendiendo las necesidades de laboratorio. Nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para una destrucción de residuos eficiente y segura. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos y mejorar su seguridad y eficiencia operativa.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del horno rotatorio? Lograr una uniformidad superior en el procesamiento a alta temperatura

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son los tipos de materia prima para el biocarbón? Elija el material adecuado para sus necesidades

- ¿Cuáles son las desventajas de un horno rotatorio? Altos costos y desafíos operativos

- ¿Qué es el método de pirólisis por pulverización? Una guía para la síntesis de películas delgadas y polvos de precisión

- ¿Cuáles son los reactores para pirólisis? Elija el diseño adecuado para su producto objetivo

- ¿Cuáles son las ventajas del proceso de pirólisis? Convierta los residuos en recursos y energía valiosos

- ¿Qué es el proceso de horno rotatorio? Una guía para el procesamiento eficiente de materiales a alta temperatura