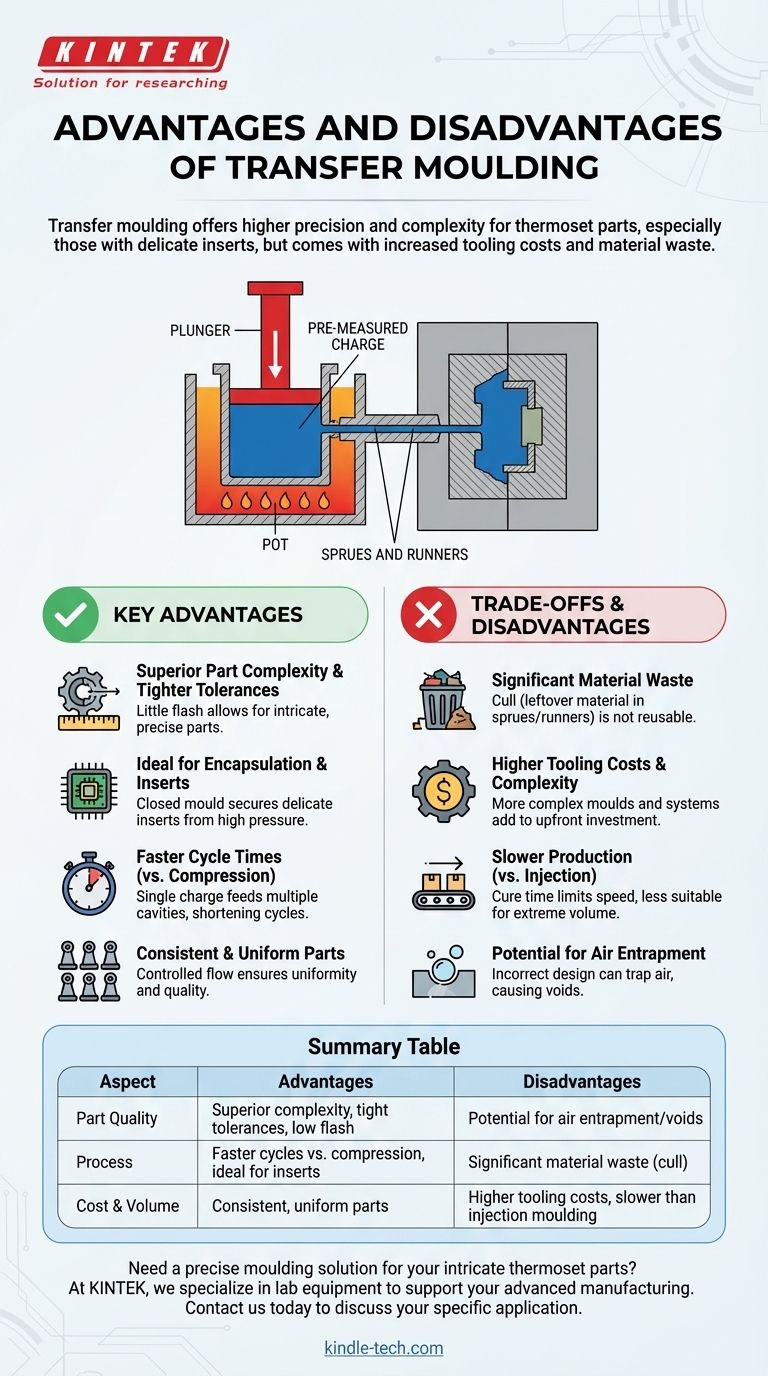

En esencia, el moldeo por transferencia ofrece un avance significativo en precisión y complejidad de diseño en comparación con el moldeo por compresión, particularmente para piezas con insertos delicados. Sin embargo, estas ventajas conllevan el costo de una mayor inversión en herramientas y un inevitable desperdicio de material, lo que lo convierte en una elección estratégica para aplicaciones específicas en lugar de una solución universal.

El moldeo por transferencia ocupa un punto intermedio crítico entre la simplicidad del moldeo por compresión y la velocidad de alto volumen del moldeo por inyección. Su valor fundamental reside en su capacidad para producir piezas termoestables intrincadas y dimensionalmente estables que son difíciles o imposibles de crear con otros métodos.

Cómo funciona el moldeo por transferencia: los fundamentos

Para comprender sus ventajas y desventajas, primero debe comprender el proceso. A diferencia del moldeo por compresión, donde el material se coloca directamente en una cavidad de molde abierta, el moldeo por transferencia utiliza un enfoque diferente.

El proceso en breve

Primero, una cantidad pre-medida de material termoestable, llamada carga, se coloca en una cámara conocida como "olla", que forma parte de la herramienta del molde.

Cuando el molde está cerrado, un émbolo fuerza el material —ahora calentado y ablandado— desde la olla a través de canales llamados bebederos y canales de distribución y hacia las cavidades cerradas del molde.

El material llena las cavidades, cura bajo calor y presión, y luego se expulsa como una pieza terminada.

Ventajas clave del moldeo por transferencia

La naturaleza única de este proceso de molde cerrado da lugar a sus principales beneficios.

Mayor complejidad de las piezas y tolerancias más estrictas

Debido a que el material fluye hacia un molde completamente cerrado y sujetado, hay muy poca rebaba (exceso de material que se escapa de la línea de partición). Esto permite la creación de piezas mucho más intrincadas y dimensionalmente precisas que el moldeo por compresión.

Ideal para encapsulación e insertos

El moldeo por transferencia es la opción principal para crear piezas con insertos precolocados, como pasadores metálicos, postes roscados o componentes electrónicos delicados. El molde se cierra antes de introducir el plástico, asegurando los insertos y evitando que se desplacen por la alta presión directa del moldeo por compresión.

Tiempos de ciclo más rápidos que el moldeo por compresión

Aunque se utiliza una sola carga, puede alimentar múltiples cavidades simultáneamente a través del sistema de canales de distribución. Combinado con el precalentamiento de la carga en la olla, esto a menudo resulta en tiempos de ciclo más cortos por pieza en comparación con la carga de cavidades individuales en el moldeo por compresión.

Piezas consistentes y uniformes

El proceso de molde cerrado asegura un flujo de material más consistente hacia las cavidades. Esto lleva a piezas con mayor uniformidad, menos huecos y densidad consistente, mejorando la calidad general y la repetibilidad.

Comprendiendo las compensaciones y desventajas

Ningún proceso es perfecto. La complejidad que proporciona los beneficios del moldeo por transferencia también introduce sus principales inconvenientes.

Desperdicio significativo de material

El material que queda en la olla, los bebederos y los canales de distribución —conocido colectivamente como desperdicio— es una parte fundamental del proceso. Con los plásticos termoestables, que no se pueden volver a fundir y reutilizar, este desperdicio representa material puro y un aumento directo en el costo por pieza.

Mayores costos y complejidad de las herramientas

Los moldes de transferencia son más complejos y costosos de diseñar y fabricar que los moldes de compresión. La necesidad de una olla separada, un mecanismo de émbolo y un sistema de canales de distribución mecanizado con precisión aumenta la inversión inicial.

Producción más lenta que el moldeo por inyección

Aunque es más rápido que el moldeo por compresión, el proceso es generalmente más lento que el moldeo por inyección de termoplásticos. El tiempo requerido para que el material termoestable cure dentro del molde limita la tasa de producción general, lo que lo hace menos adecuado para tiradas de muy alto volumen.

Potencial de atrapamiento de aire

Si el molde y el proceso no se diseñan correctamente, el aire puede quedar atrapado dentro de las cavidades a medida que fluye el material. Esto puede crear huecos o imperfecciones superficiales en la pieza final, lo que requiere un cuidadoso diseño de la herramienta y control del proceso para mitigarlo.

Tomando la decisión correcta para su proyecto

Seleccionar el proceso de moldeo correcto requiere equilibrar la complejidad de su pieza, su volumen de producción y sus limitaciones de costos.

- Si su objetivo principal es producir piezas termoestables intrincadas con esquinas afiladas y tolerancias estrictas: El moldeo por transferencia es una excelente opción debido a su naturaleza de bajo rebaba y molde cerrado.

- Si su objetivo principal es encapsular de forma segura componentes electrónicos o sobremoldear insertos metálicos delicados: El proceso de llenado suave e indirecto del moldeo por transferencia es una clara ventaja sobre el moldeo por compresión.

- Si su objetivo principal es producir formas simples con el menor costo de herramienta posible para tiradas de bajo volumen: El moldeo por compresión es probablemente la opción más económica.

- Si su objetivo principal es la producción en masa de millones de piezas termoplásticas al menor costo unitario posible: El moldeo por inyección de termoplásticos sigue siendo el estándar de la industria en cuanto a velocidad y eficiencia.

En última instancia, elegir el moldeo por transferencia es una decisión de ingeniería deliberada para lograr un nivel de precisión y libertad de diseño que otros procesos no pueden proporcionar fácilmente.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Calidad de la pieza | Complejidad superior, tolerancias ajustadas, baja rebaba | Potencial de atrapamiento de aire/vacíos |

| Proceso | Ciclos más rápidos vs. compresión, ideal para insertos | Desperdicio significativo de material (desperdicio) |

| Costo y volumen | Piezas consistentes y uniformes | Mayores costos de herramientas, más lento que el moldeo por inyección |

¿Necesita una solución de moldeo precisa para sus intrincadas piezas termoestables?

El moldeo por transferencia es una elección estratégica para lograr una estabilidad dimensional superior y encapsular insertos delicados. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para apoyar sus procesos avanzados de fabricación e I+D.

Deje que nuestros expertos le ayuden a determinar si el moldeo por transferencia es el proceso óptimo para los requisitos de su proyecto. Contáctenos hoy para discutir su aplicación específica y cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Puede una prensa hidráulica aplastar acero? Aproveche la fuerza inmensa para el conformado y ensayo industrial

- ¿Cómo crea una prensa hidráulica una ventaja mecánica? Amplifique la fuerza con el Principio de Pascal

- ¿Cómo garantizan la precisión de las pruebas electroquímicas las prensas hidráulicas de laboratorio y los accesorios especializados? (Guía de expertos)

- Forja con prensa vs. forja con martillo: ¿Cuál es la adecuada para sus necesidades de conformación de metales?

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para comprimir polvos en pastillas? Mejora la cinética de la reacción en estado sólido

- ¿Cómo se realiza el método del pellet de KBr? Una guía paso a paso para una preparación perfecta de muestras FTIR

- ¿Cuál es el papel de las prensas hidráulicas de laboratorio o CIP en el ensamblaje de baterías de estado sólido LFP? Perspectivas de expertos

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para los pellets de LLZTO? Lograr una densidad del 93 % en la investigación de baterías de estado sólido