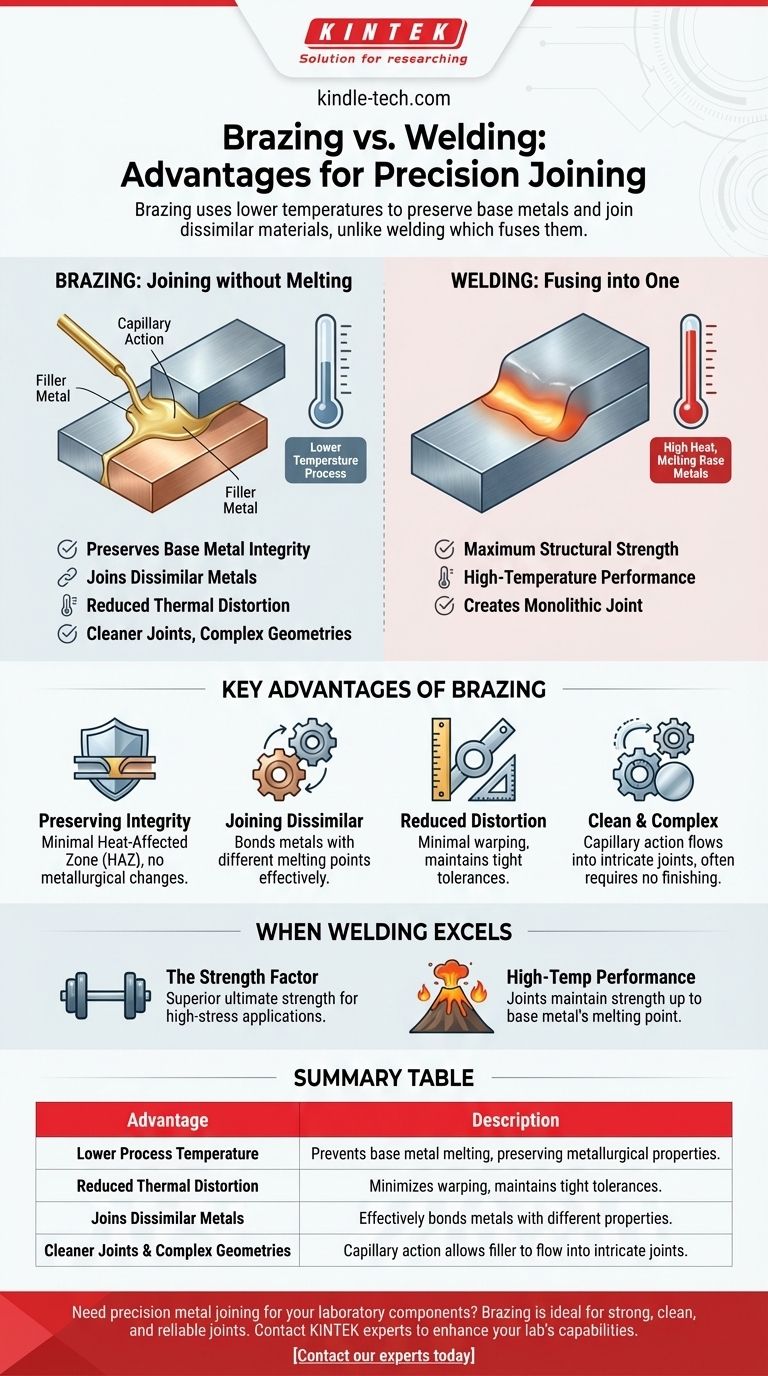

En esencia, la soldadura fuerte ofrece ventajas significativas sobre la soldadura en aplicaciones donde la preservación de los metales base es primordial. Sus beneficios principales provienen del uso de una temperatura de proceso mucho más baja, lo que evita que los metales base se fundan. Esto resulta en una menor distorsión térmica, mantiene las propiedades metalúrgicas de los materiales originales y permite la unión exitosa de metales diferentes.

La elección fundamental entre soldadura fuerte y soldadura es una elección entre unir y fusionar. La soldadura fuerte actúa como un adhesivo de alta resistencia que une metales sin fundirlos, mientras que la soldadura los funde y los fusiona en una sola pieza continua. Esta distinción impulsa cada ventaja y desventaja.

El proceso: Unir vs. Fusionar

Cómo funciona la soldadura fuerte

La soldadura fuerte es un proceso de unión donde un metal de aporte con un punto de fusión más bajo que los metales base se calienta por encima de su punto de fusión (típicamente por encima de 840°F / 450°C).

Este material de aporte fundido es atraído hacia el espacio ajustado entre los metales base mediante acción capilar. Luego se solidifica, formando una fuerte unión metalúrgica sin fundir nunca las piezas que se unen.

Cómo funciona la soldadura

La soldadura es un proceso de fabricación que fusiona materiales. Implica el uso de calor intenso para fundir los metales base, a menudo junto con un material de aporte.

Los materiales fundidos se mezclan, enfrían y solidifican, formando una unión que es una estructura continua y monolítica con los metales originales.

Ventajas clave de la soldadura fuerte

Preservación de la integridad del metal base

Debido a que las temperaturas de la soldadura fuerte son significativamente más bajas que los puntos de fusión de los metales base, sus propiedades fundamentales no se alteran.

Esto reduce drásticamente el tamaño de la Zona Afectada por el Calor (ZAC), minimizando el riesgo de estrés térmico, agrietamiento y cambios metalúrgicos. Esta es una ventaja crítica cuando se trabaja con materiales sensibles al calor o aleaciones como el hierro fundido.

Unión de metales diferentes

La soldadura fuerte es excepcionalmente efectiva para unir metales con propiedades y puntos de fusión muy diferentes, como cobre con acero o aluminio con cobre.

Dado que los metales base no necesitan ser fundidos y fusionados, su incompatibilidad metalúrgica no es un problema. Simplemente se elige el metal de aporte para que sea compatible con ambos materiales que se unen.

Distorsión térmica reducida

La menor entrada de calor del proceso de soldadura fuerte significa menos expansión y contracción térmica durante el ciclo de unión.

Esto da como resultado ensamblajes con una distorsión mínima, deformación o cambios en la alineación. Es ideal para componentes de precisión donde mantener tolerancias estrictas es esencial.

Juntas más limpias y geometrías complejas

La soldadura fuerte a menudo produce juntas lisas y limpias que requieren poco o ningún acabado secundario. Procesos como la soldadura fuerte al vacío previenen completamente la oxidación, lo que resulta en piezas brillantes y limpias directamente del horno.

Además, la acción capilar permite que el metal de aporte penetre en juntas complejas e intrincadas que serían imposibles de alcanzar con un soplete de soldadura, lo que permite diseños más sofisticados.

Comprendiendo las desventajas: Cuando la soldadura sobresale

El factor de resistencia

Si bien una junta soldada fuerte diseñada correctamente es excepcionalmente resistente (a menudo superando la resistencia del metal de aporte), una junta soldada es típicamente más fuerte.

La soldadura crea una sola pieza continua de metal. Para aplicaciones bajo cargas extremas o condiciones de alta tensión, la junta monolítica creada por la soldadura ofrece una resistencia máxima superior.

Rendimiento a altas temperaturas

Esta es una distinción crítica. Las juntas soldadas mantienen su resistencia hasta el punto de fusión del propio metal base.

Las juntas soldadas fuertes, sin embargo, fallarán si la temperatura de servicio se acerca al punto de fusión del metal de aporte, que es significativamente más bajo que el de los metales base. Para aplicaciones de alta temperatura, la soldadura es la única opción adecuada.

Tomando la decisión correcta para su aplicación

Su decisión debe guiarse por las demandas específicas de su proyecto y las propiedades que necesita preservar.

- Si su objetivo principal es unir metales diferentes o componentes delicados: Elija la soldadura fuerte por su proceso de baja temperatura que preserva la integridad del metal base.

- Si su objetivo principal es la máxima resistencia estructural y el servicio a altas temperaturas: Elija la soldadura por sus juntas fusionadas y monolíticas y su resistencia superior al calor.

- Si su objetivo principal es minimizar la distorsión y mantener tolerancias estrictas: Elija la soldadura fuerte para evitar el alto estrés térmico asociado con la soldadura.

- Si su objetivo principal es crear juntas limpias y complejas con un acabado mínimo: Elija la soldadura fuerte por su capacidad para fluir en espacios intrincados y producir resultados estéticamente agradables.

Al comprender la diferencia fundamental entre unir y fusionar, puede seleccionar con confianza el proceso que mejor sirva al rendimiento y la integridad de su diseño.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Menor temperatura de proceso | Evita la fusión del metal base, preservando las propiedades metalúrgicas. |

| Distorsión térmica reducida | Minimiza la deformación y mantiene tolerancias estrictas para piezas de precisión. |

| Une metales diferentes | Une eficazmente metales con diferentes propiedades y puntos de fusión. |

| Juntas más limpias y geometrías complejas | La acción capilar permite que el metal de aporte fluya en juntas intrincadas. |

¿Necesita una unión de metales de precisión para los componentes de su laboratorio?

La soldadura fuerte es ideal para crear uniones fuertes, limpias y confiables en equipos y ensamblajes sensibles. KINTEK se especializa en proporcionar soluciones avanzadas de procesamiento térmico y asesoramiento experto para los desafíos únicos de su laboratorio.

Contacte a nuestros expertos hoy para discutir cómo la soldadura fuerte puede mejorar las capacidades y la integridad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué es la pulverización catódica por magnetrón de plasma? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Son la biomasa y el biodiésel verdaderamente sostenibles? La sorprendente verdad detrás de su etiqueta 'verde'

- ¿Cuál es una alternativa al evaporador rotatorio? Encuentre la tecnología de evaporación adecuada para su laboratorio

- ¿Cómo difiere el Sinterizado por Plasma de Chispa (SPS) del Sinterizado en Frío (CSP)? Consolidación Térmica vs. Química

- ¿Cuáles son las ventajas del método de deposición física de vapor? Logre recubrimientos superficiales superiores y duraderos

- ¿Cuáles son las aplicaciones industriales de la filtración? La guía esencial de los procesos de separación

- ¿Cuál es el método de enfriamiento más rápido? Logre la máxima dureza con salmuera agitada

- ¿Cuáles son las ventajas de utilizar equipos de calentamiento por yul extremadamente rápido (EJH)? Precisión en la síntesis de películas delgadas