En resumen, el Prensado Isostático en Caliente (HIP) eleva la Metalurgia de Polvos (PM) al crear componentes con una densidad casi perfecta. Este proceso elimina la porosidad inherente que deja la PM convencional, lo que resulta en propiedades mecánicas, integridad estructural y rendimiento general muy superiores para aplicaciones exigentes.

La decisión entre la PM convencional y el HIP no se trata de cuál es universalmente "mejor", sino de hacer coincidir el proceso con el requisito de rendimiento. La PM convencional es rentable para muchas aplicaciones, mientras que el HIP es una inversión necesaria para piezas donde el fallo no es una opción.

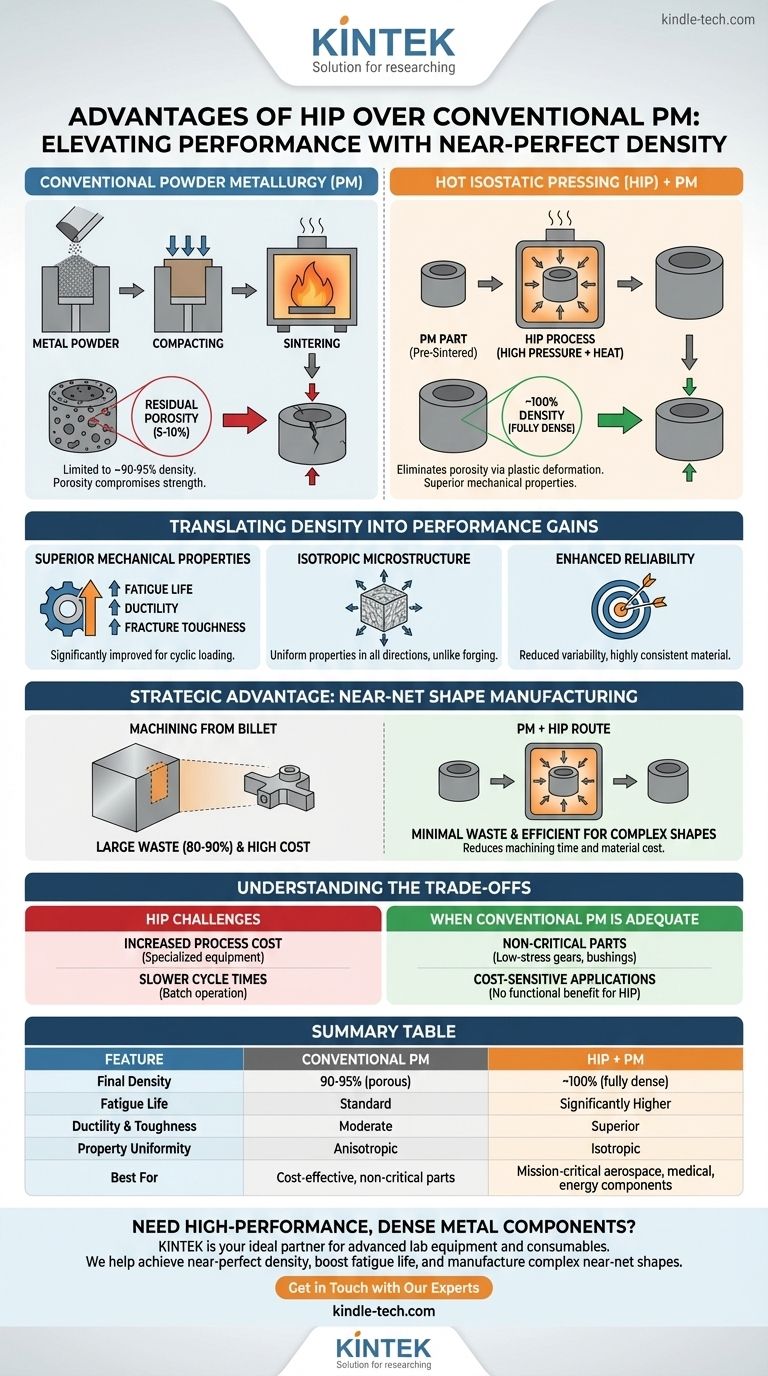

La diferencia fundamental: Eliminación de la porosidad

La principal ventaja del HIP radica en su capacidad para resolver la debilidad principal de la metalurgia de polvos convencional: la porosidad residual.

El límite de la PM convencional

La Metalurgia de Polvos (PM) convencional implica compactar polvo metálico en un troquel y luego sinterizarlo. La sinterización calienta la pieza para unir las partículas.

Incluso después de la sinterización, una red de pequeños e inevitables huecos, conocida como porosidad, permanece dentro del material. Esta porosidad, a menudo del 5-10% en volumen, actúa como concentrador de tensiones y compromete la resistencia final de la pieza.

Cómo el HIP logra la densidad total

El Prensado Isostático en Caliente (HIP) se utiliza típicamente como un paso secundario después de la sinterización inicial. El proceso somete el componente a una presión de gas inerte extremadamente alta a una temperatura elevada.

Esta combinación de calor y presión isostática (uniforme desde todas las direcciones) hace que el material se deforme plásticamente a nivel microscópico. Los huecos colapsan y se unen metalúrgicamente, lo que da como resultado una pieza completamente densa con prácticamente ninguna porosidad interna.

Traduciendo la densidad en ganancias de rendimiento

Lograr una densidad cercana al 100% no es solo un beneficio teórico; desbloquea mejoras tangibles y críticas en el rendimiento del material.

Propiedades mecánicas superiores

Al eliminar los poros que inician las grietas, el HIP mejora drásticamente las propiedades clave del material. Esto incluye un aumento significativo en la ductilidad, la tenacidad a la fractura y, lo que es más importante, la vida a la fatiga. Para componentes sometidos a cargas cíclicas, esta es la ventaja más importante.

Microestructura isotrópica y homogénea

Debido a que la presión se aplica uniformemente desde todas las direcciones, las propiedades del material resultantes son isotrópicas, o las mismas en todas las direcciones. Esta es una ventaja distintiva sobre procesos como la forja, que pueden crear un flujo de grano direccional y propiedades anisotrópicas.

Fiabilidad y consistencia mejoradas

El proceso HIP reduce la variabilidad entre las piezas. Al eliminar la naturaleza aleatoria de la porosidad, produce un material altamente consistente, asegurando que el punto más débil de una pieza esté mucho más cerca del punto más débil de la siguiente. Esto aumenta la fiabilidad de los componentes y simplifica el diseño de ingeniería.

La ventaja estratégica: Fabricación de forma casi neta

Más allá de las propiedades del material, la combinación de PM y HIP ofrece ventajas de fabricación significativas sobre los métodos tradicionales como la forja o el mecanizado a partir de lingotes.

Reducción de residuos y costes de mecanizado

El proceso de PM puede crear piezas complejas muy cerca de sus dimensiones finales, conocido como forma casi neta. El uso de HIP para densificar esta forma es mucho más eficiente que comenzar con un gran bloque de material costoso (como titanio o una superaleación) y mecanizar el 80-90% de él.

Permite geometrías complejas

El HIP permite a los ingenieros diseñar y fabricar formas intrincadas con materiales de alto rendimiento que serían imposibles o prohibitivamente caros de producir utilizando otros métodos.

Entendiendo las compensaciones

Aunque potente, el HIP no es una solución universal. Sus beneficios deben sopesarse frente a consideraciones prácticas.

Aumento del coste del proceso

El HIP requiere equipos especializados y añade un paso significativo a la cadena de fabricación. Esto lo hace más caro que la PM convencional para una pieza determinada. El coste debe justificarse por el requisito de rendimiento.

Tiempos de ciclo más lentos

El proceso HIP en sí es una operación por lotes que puede llevar varias horas. Esto aumenta el tiempo total de producción en comparación con el flujo de trabajo más simple de "prensar y sinterizar" de la PM convencional.

Cuando es excesivo

Para muchas aplicaciones, las propiedades mecánicas ofrecidas por la PM convencional son perfectamente adecuadas. Para engranajes de baja tensión, casquillos o componentes estructurales en entornos no críticos, el gasto adicional del HIP no proporciona ningún beneficio funcional.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso adecuado requiere una comprensión clara del uso final y las limitaciones de diseño de su componente.

- Si su enfoque principal son las piezas no críticas y sensibles al coste: La PM convencional ofrece un excelente equilibrio entre propiedades y economía.

- Si su enfoque principal es el rendimiento y la fiabilidad máximos: El HIP es el estándar requerido para aplicaciones aeroespaciales, médicas y energéticas de misión crítica donde la vida a la fatiga y la integridad estructural son primordiales.

- Si su enfoque principal es crear piezas complejas de alta resistencia minimizando el desperdicio de material: La ruta PM + HIP es a menudo la estrategia de fabricación más rentable y capaz.

Al comprender esta distinción, puede seleccionar el proceso de metalurgia de polvos que se alinee perfectamente con las demandas de rendimiento y el presupuesto de su componente.

Tabla resumen:

| Característica | PM convencional | HIP + PM |

|---|---|---|

| Densidad final | 90-95% (poroso) | ~100% (totalmente denso) |

| Vida a la fatiga | Estándar | Significativamente mayor |

| Ductilidad y tenacidad | Moderada | Superior |

| Uniformidad de la propiedad | Anisotrópica | Isotrópica |

| Mejor para | Piezas rentables y no críticas | Componentes aeroespaciales, médicos y energéticos de misión crítica |

¿Necesita componentes metálicos densos de alto rendimiento?

Si su proyecto exige las propiedades mecánicas superiores y la fiabilidad que solo el Prensado Isostático en Caliente (HIP) puede proporcionar, KINTEK es su socio ideal. Nos especializamos en equipos de laboratorio y consumibles avanzados, atendiendo las necesidades precisas de laboratorios y fabricantes que trabajan con materiales de alto rendimiento.

Podemos ayudarle a:

- Lograr una densidad casi perfecta y eliminar las debilidades de la porosidad.

- Aumentar la vida a la fatiga y la tenacidad a la fractura para aplicaciones de misión crítica.

- Fabricar formas complejas y casi netas de manera eficiente, reduciendo el desperdicio de material y el coste.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento de sus componentes. Encontremos la solución de metalurgia de polvos adecuada para sus objetivos.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuál es la aplicación del prensado isostático? Lograr una densidad uniforme en componentes de alto rendimiento

- ¿Qué papel juega un laminador isostático en caliente en la reducción de la porosidad? Lograr electrodos de batería de estado sólido de alta densidad

- ¿Cómo reduce la Presión Isostática en Caliente la porosidad? Elimine los Vacíos Internos para una Densidad Superior del Material

- ¿Por qué se requiere una Prensa Isostática en Caliente (HIP) para muestras de Eu:Y2O3? Desbloquee la transparencia cerámica de grado óptico

- ¿Cuáles son los parámetros del prensado isostático en caliente? Temperatura, Presión y Tiempo maestros para la densificación completa

- ¿Qué papel juega el equipo de Prensado Isostático en Caliente (HIP) en la preparación de Ti6Al4V-SiCf? Lograr la máxima densidad del compuesto

- ¿Cuáles son las desventajas del prensado isostático en caliente? El alto costo del rendimiento superior del material

- ¿Cuál es la función de una Prensa Isostática en Caliente (WIP) en las celdas de bolsa totalmente de estado sólido? Optimizar la Densidad de la Batería