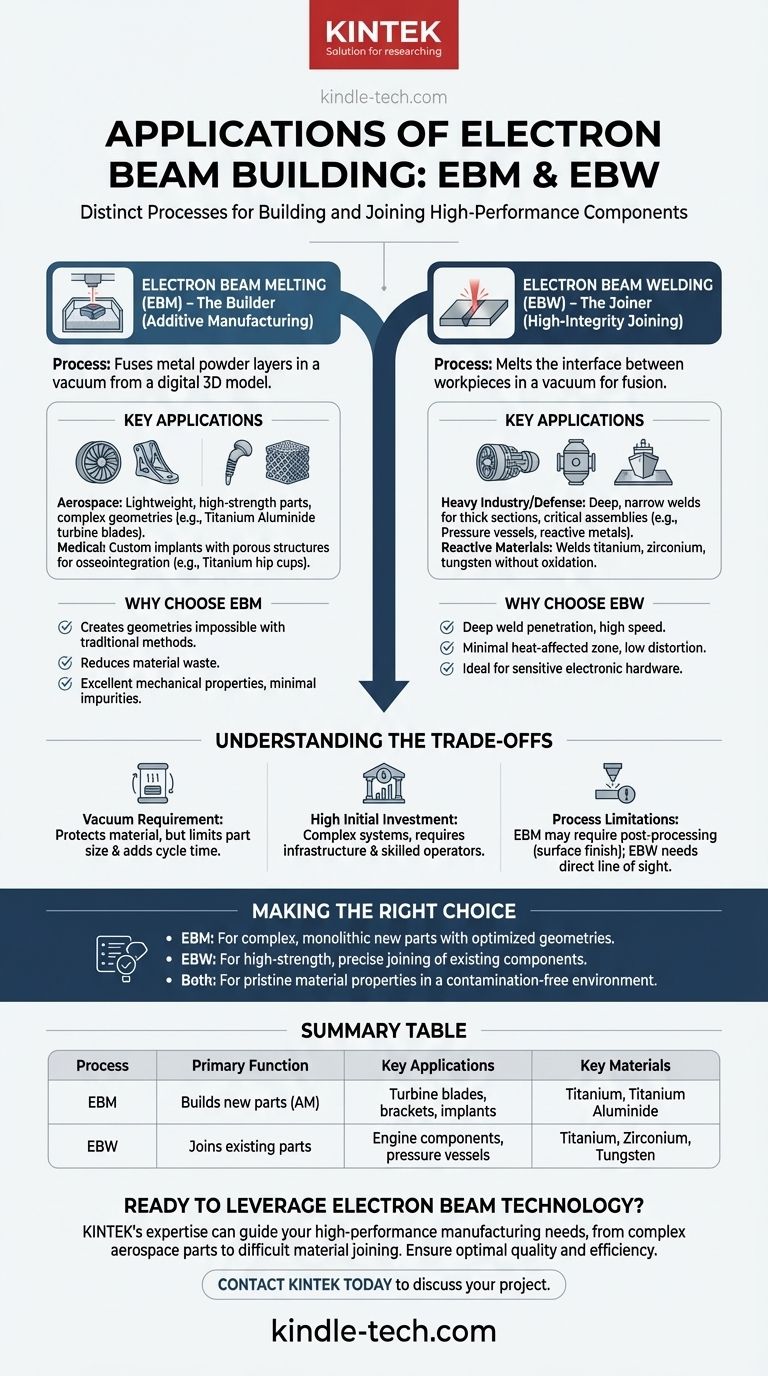

En esencia, el término "construcción por haz de electrones" se refiere a dos procesos de fabricación distintos pero relacionados. El primero es la Fusión por Haz de Electrones (EBM), un método de impresión 3D que construye piezas a partir de polvo metálico, y el segundo es la Soldadura por Haz de Electrones (EBW), que une componentes. Las aplicaciones se concentran en sectores de alto rendimiento como el aeroespacial, el médico y el de defensa, donde la tecnología se utiliza para crear desde álabes de turbina de motores a reacción e implantes médicos hasta componentes electrónicos especializados y ensamblajes estructurales.

La conclusión central es que un haz de electrones es una fuente de energía, no un único proceso. Primero debe distinguir si su objetivo es construir una pieza nueva desde cero (EBM) o unir piezas existentes (EBW), ya que esto determina toda la aplicación y el resultado.

El Proceso de "Construcción": Fusión por Haz de Electrones (EBM)

La Fusión por Haz de Electrones es una forma de fusión de lecho de polvo, una tecnología de fabricación aditiva (impresión 3D). Utiliza un haz de electrones de alta energía para fundir y fusionar capas de polvo metálico en el vacío, construyendo una pieza sólida y totalmente densa a partir de un modelo 3D digital.

Aplicaciones Clave en la Industria Aeroespacial

La EBM se utiliza ampliamente para producir componentes ligeros y de alta resistencia para aeronaves y naves espaciales. Esto incluye piezas complejas como los álabes de turbina, que se benefician de las capacidades de alta temperatura de materiales como el aluminuro de titanio, y soportes estructurales con diseños optimizados y guiados por topología que son imposibles de mecanizar tradicionalmente.

Implantes y Dispositivos Médicos

La tecnología es ideal para crear implantes médicos personalizados. Dado que la EBM puede procesar materiales biocompatibles como el titanio y crear estructuras de celosía intrincadas y porosas, se utiliza para fabricar implantes ortopédicos como copas de cadera y jaulas espinales. La superficie porosa promueve la osteointegración, donde el hueso del paciente crece dentro del implante para una unión más fuerte y permanente.

Por Qué se Elige la EBM para Estas Tareas

La EBM permite la creación de geometrías que no se pueden realizar con fundición o mecanizado, reduce significativamente el desperdicio de material y produce piezas con excelentes propiedades mecánicas. El entorno de vacío y alta temperatura minimiza las impurezas y las tensiones residuales, lo que da como resultado piezas que a menudo son superiores a las fabricadas por fundición.

El Proceso de "Unión": Soldadura por Haz de Electrones (EBW)

Mientras que la EBM construye piezas, la EBW las une. Este proceso utiliza un haz de electrones finamente enfocado para fundir la interfaz entre dos piezas de trabajo, que luego se fusionan a medida que el material fundido se enfría. Este es un proceso de unión de alta densidad de energía, no de construcción.

Aplicaciones en la Industria Pesada y Defensa

La EBW crea soldaduras excepcionalmente profundas y estrechas, lo que la hace adecuada para unir secciones gruesas de metal. Se utiliza para fabricar ensamblajes críticos como componentes de motores de aeronaves, recipientes a presión y potencialmente estructuras grandes como placas de casco de barcos o tanques de almacenamiento donde la integridad de la soldadura es primordial.

Manejo de Materiales Difíciles y Reactivos

Todo el proceso de EBW se lleva a cabo en el vacío, lo que evita la contaminación atmosférica por oxígeno o nitrógeno. Esto la convierte en el método preferido para soldar metales reactivos como el titanio y el circonio, así como metales refractarios (de alto punto de fusión) como el tungsteno y el molibdeno, que de otro modo se oxidarían o se volverían quebradizos.

Por Qué se Elige la EBW para Estas Tareas

La EBW es valorada por su profunda penetración de la soldadura, alta velocidad de soldadura y zona afectada por el calor mínima. Esta baja aportación de calor reduce la distorsión de la pieza, lo cual es fundamental al unir componentes mecanizados de precisión para la industria aeroespacial o hardware electrónico sensible.

Comprender las Compensaciones

Tanto la EBM como la EBW son procesos potentes pero especializados con limitaciones compartidas que es importante comprender.

El Requisito de Vacío

La necesidad de una cámara de alto vacío es la mayor fortaleza y la mayor limitación de la tecnología. Protege el material pero limita el tamaño máximo de la pieza que se puede construir o soldar y añade tiempo significativo a cada ciclo para evacuar la cámara.

Alta Inversión Inicial

Los sistemas de haz de electrones son complejos y costosos de comprar, instalar y mantener. Requieren una infraestructura significativa, incluidas fuentes de alimentación de alto voltaje y blindaje contra la radiación (debido a la generación de rayos X), y exigen operadores altamente cualificados.

Limitaciones Específicas del Proceso

Las piezas de EBM a menudo tienen un acabado superficial más rugoso que las fabricadas con otros métodos aditivos y pueden requerir pasos de postprocesamiento como el mecanizado. Para la EBW, el haz requiere una línea de visión directa a la junta, lo que puede imposibilitar la soldadura de ciertas geometrías complejas u ocultas.

Tomar la Decisión Correcta para Su Aplicación

Elegir el proceso de haz de electrones correcto depende totalmente de su objetivo de fabricación.

- Si su enfoque principal es crear una pieza monolítica compleja a partir de un diseño digital: La EBM es la tecnología correcta para la fabricación aditiva de nuevos componentes con geometrías optimizadas y características internas.

- Si su enfoque principal es unir dos o más componentes metálicos con una junta precisa y de alta resistencia: La EBW es la opción superior para la soldadura de alta integridad, especialmente para secciones gruesas o materiales reactivos.

- Si su enfoque principal es lograr propiedades de material prístinas sin contaminación atmosférica: Ambos procesos son ideales, ya que el entorno de vacío compartido protege el metal de la oxidación y las impurezas.

Comprender esta distinción fundamental entre construir y unir es el primer paso para aprovechar el poder de la tecnología de haz de electrones para su desafío de ingeniería específico.

Tabla Resumen:

| Proceso | Función Principal | Aplicaciones Clave | Materiales Clave |

|---|---|---|---|

| Fusión por Haz de Electrones (EBM) | Construye piezas nuevas (Fabricación Aditiva) | Álabes de turbina, soportes estructurales, implantes médicos | Titanio, Aluminuro de Titanio |

| Soldadura por Haz de Electrones (EBW) | Une piezas existentes (Soldadura de alta integridad) | Componentes de motores de aeronaves, recipientes a presión, ensamblajes de metales reactivos | Titanio, Circonio, Tungsteno, Molibdeno |

¿Listo para aprovechar la tecnología de haz de electrones para sus necesidades de fabricación de alto rendimiento?

Ya sea que esté desarrollando componentes aeroespaciales complejos, creando implantes médicos personalizados o uniendo materiales difíciles, la experiencia de KINTEK en equipos avanzados de laboratorio y fabricación puede ayudarle a lograr resultados superiores. Nuestro equipo puede guiarle en la selección de la tecnología adecuada para su aplicación específica, garantizando una calidad óptima de la pieza y eficiencia del proceso.

Contacte con KINTEL hoy mismo para analizar cómo nuestras soluciones pueden hacer avanzar sus proyectos en fabricación aditiva y soldadura de alta precisión.

Guía Visual

Productos relacionados

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Instrumento de tamizado electromagnético tridimensional

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

La gente también pregunta

- ¿Para qué se utiliza el recubrimiento por pulverización catódica? Logre películas delgadas superiores para electrónica, óptica y herramientas

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio