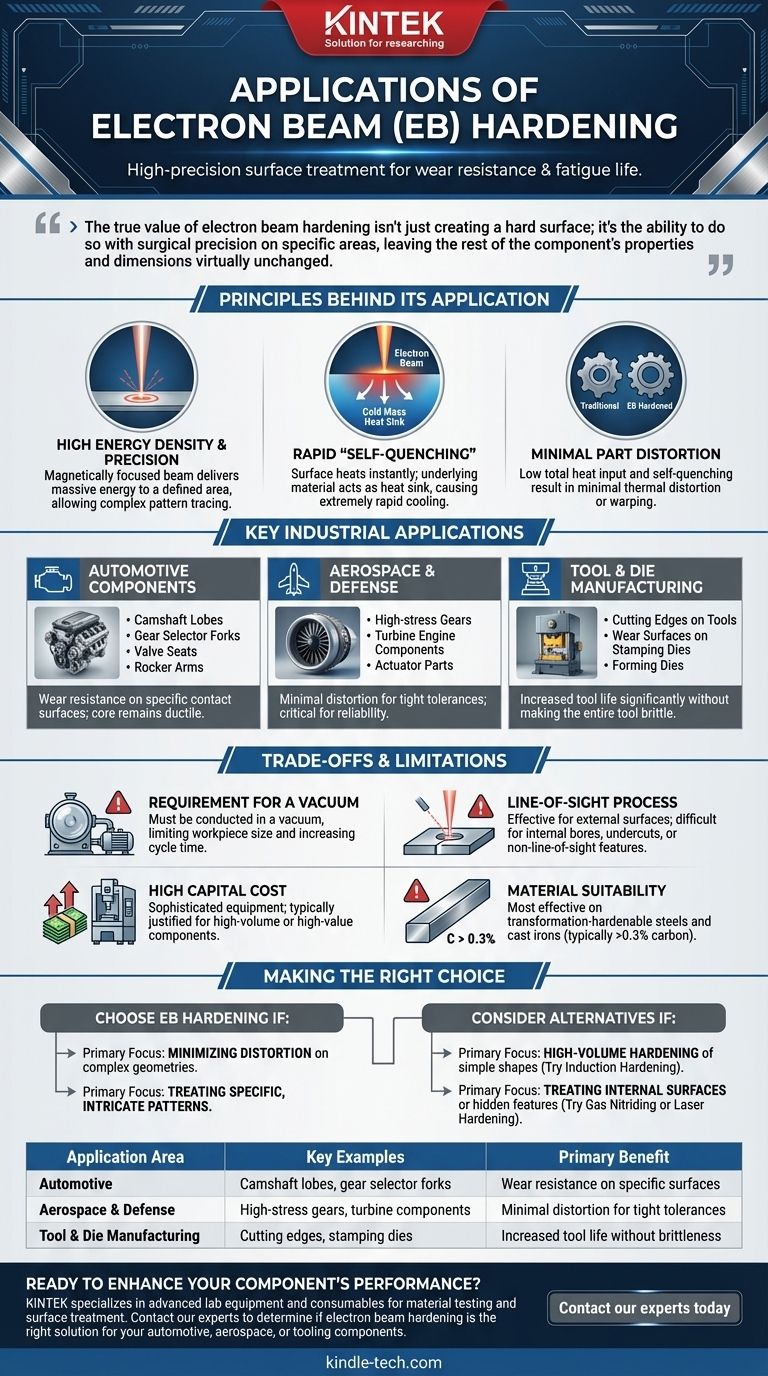

En esencia, el endurecimiento por haz de electrones (EB) es un método de tratamiento superficial de alta precisión utilizado para aumentar la resistencia al desgaste y la vida útil a la fatiga de componentes críticos de acero y hierro fundido. Encuentra sus aplicaciones principales en las industrias automotriz, aeroespacial y de fabricación de herramientas, donde se requiere una dureza dirigida en piezas complejas con una distorsión mínima.

El verdadero valor del endurecimiento por haz de electrones no es solo crear una superficie dura; es la capacidad de hacerlo con precisión quirúrgica en áreas específicas, dejando las propiedades y dimensiones del resto del componente prácticamente sin cambios.

Los principios detrás de su aplicación

Para comprender dónde sobresale el endurecimiento por EB, primero debe comprender sus ventajas fundamentales sobre los métodos convencionales. Estas ventajas dictan directamente sus aplicaciones ideales.

Alta densidad de energía y precisión

El proceso utiliza un haz de electrones de alta velocidad enfocado magnéticamente para entregar una gran cantidad de energía a un área muy pequeña y definida con precisión en la superficie del componente. Esto permite el trazado exacto de patrones complejos.

"Autotemplado" rápido

El haz calienta la capa superficial casi instantáneamente. Tan pronto como el haz se mueve, la gran masa fría del material subyacente actúa como un disipador de calor perfecto, extrayendo el calor de la superficie a una velocidad extremadamente alta. Este efecto de autotemplado es lo que crea la estructura martensítica endurecida.

Mínima distorsión de la pieza

Debido a que el calor se aplica solo a la superficie y durante un período muy corto, la entrada total de calor en el componente es notablemente baja. Esto, combinado con el autotemplado, significa que hay muy poca distorsión térmica, alabeo o cambio de dimensión comunes con el endurecimiento en horno o por inducción.

Aplicaciones industriales clave en detalle

Las características únicas del endurecimiento por EB lo convierten en la solución preferida para componentes específicos y exigentes.

Componentes automotrices

Esta es el área de aplicación más grande, impulsada por la necesidad de piezas ligeras y de alto rendimiento en la producción en masa.

Los ejemplos clave incluyen lóbulos de árboles de levas, horquillas selectoras de engranajes, asientos de válvulas y balancines. Estas piezas requieren una resistencia excepcional al desgaste en superficies de contacto muy específicas, mientras que el núcleo permanece dúctil y resistente.

Aeroespacial y defensa

En este sector, el rendimiento y la fiabilidad son primordiales. El endurecimiento por EB se utiliza en componentes críticos donde el fallo no es una opción.

Las aplicaciones incluyen el tratamiento de las superficies de engranajes de alto estrés, componentes de motores de turbina y piezas de actuadores. La distorsión mínima es fundamental para mantener las tolerancias estrictas requeridas en la ingeniería aeroespacial.

Fabricación de herramientas y matrices

La longevidad de las herramientas y matrices depende totalmente de la dureza y durabilidad de sus superficies de trabajo.

El endurecimiento por EB se utiliza para crear bordes de corte extremadamente duros en las herramientas o para endurecer selectivamente las superficies de desgaste en matrices de estampado y conformado. Esto aumenta significativamente la vida útil de la herramienta sin hacer que toda la herramienta sea quebradiza.

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto. La objetividad requiere reconocer las limitaciones del endurecimiento por haz de electrones, que a menudo definen cuándo no usarlo.

Requisito de vacío

El proceso debe llevarse a cabo en una cámara de vacío para evitar que los electrones colisionen con las moléculas de aire. Esto limita el tamaño de la pieza de trabajo y puede aumentar el tiempo de ciclo para el bombeo de la cámara.

Proceso de línea de visión

El haz de electrones viaja en línea recta. Esto significa que es muy eficaz para tratar superficies externas, pero no puede endurecer fácilmente orificios internos, socavados u otras características que no estén en su línea de visión directa.

Alto costo de capital

El equipo para el endurecimiento por haz de electrones es sofisticado y representa una inversión de capital significativa. Por lo tanto, su uso generalmente se justifica para tiradas de producción de gran volumen o para componentes de muy alto valor donde los beneficios de rendimiento superan el costo.

Idoneidad del material

El proceso es más efectivo en materiales capaces de endurecimiento por transformación, principalmente aceros y fundiciones con suficiente contenido de carbono (típicamente >0.3%). No es adecuado para aleaciones no ferrosas o aceros que no se pueden endurecer por temple.

Tomando la decisión correcta para su componente

Seleccionar un proceso de endurecimiento superficial requiere hacer coincidir las fortalezas de la tecnología con su objetivo de ingeniería principal.

- Si su enfoque principal es minimizar la distorsión en geometrías complejas: El endurecimiento por EB es una opción excepcional, a menudo superior al endurecimiento por inducción o por cementación.

- Si su enfoque principal es tratar patrones específicos e intrincados en una superficie: El control preciso del haz de electrones permite endurecer patrones que otros métodos no pueden replicar fácilmente.

- Si su enfoque principal es el endurecimiento de alto volumen de formas simples: El endurecimiento por inducción tradicional puede ser una solución más rentable.

- Si su enfoque principal es tratar superficies internas o características ocultas: Deberá considerar métodos alternativos como la nitruración en gas o el endurecimiento por láser, que pueden acceder a áreas que no están en la línea de visión.

Al comprender estos principios fundamentales, puede especificar con confianza el endurecimiento por haz de electrones para aplicaciones donde la precisión, el rendimiento y la estabilidad dimensional no son negociables.

Tabla de resumen:

| Área de aplicación | Ejemplos clave | Beneficio principal |

|---|---|---|

| Automoción | Lóbulos de árboles de levas, horquillas selectoras de engranajes | Resistencia al desgaste en superficies específicas |

| Aeroespacial y defensa | Engranajes de alto estrés, componentes de turbina | Mínima distorsión para tolerancias estrictas |

| Fabricación de herramientas y matrices | Bordes de corte, matrices de estampado | Mayor vida útil de la herramienta sin fragilidad |

¿Listo para mejorar el rendimiento de su componente con endurecimiento de precisión?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para pruebas de materiales y tratamiento de superficies. Nuestra experiencia puede ayudarle a determinar si el endurecimiento por haz de electrones es la solución adecuada para sus componentes automotrices, aeroespaciales o de herramientas, asegurando una resistencia superior al desgaste y una distorsión mínima.

Contacte con nuestros expertos hoy mismo para discutir su aplicación específica y descubrir el valor que podemos aportar a su laboratorio o proceso de producción.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué es necesario un control preciso de la temperatura y la presión para los casquillos de cartucho combustibles? Garantizar la integridad estructural

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn