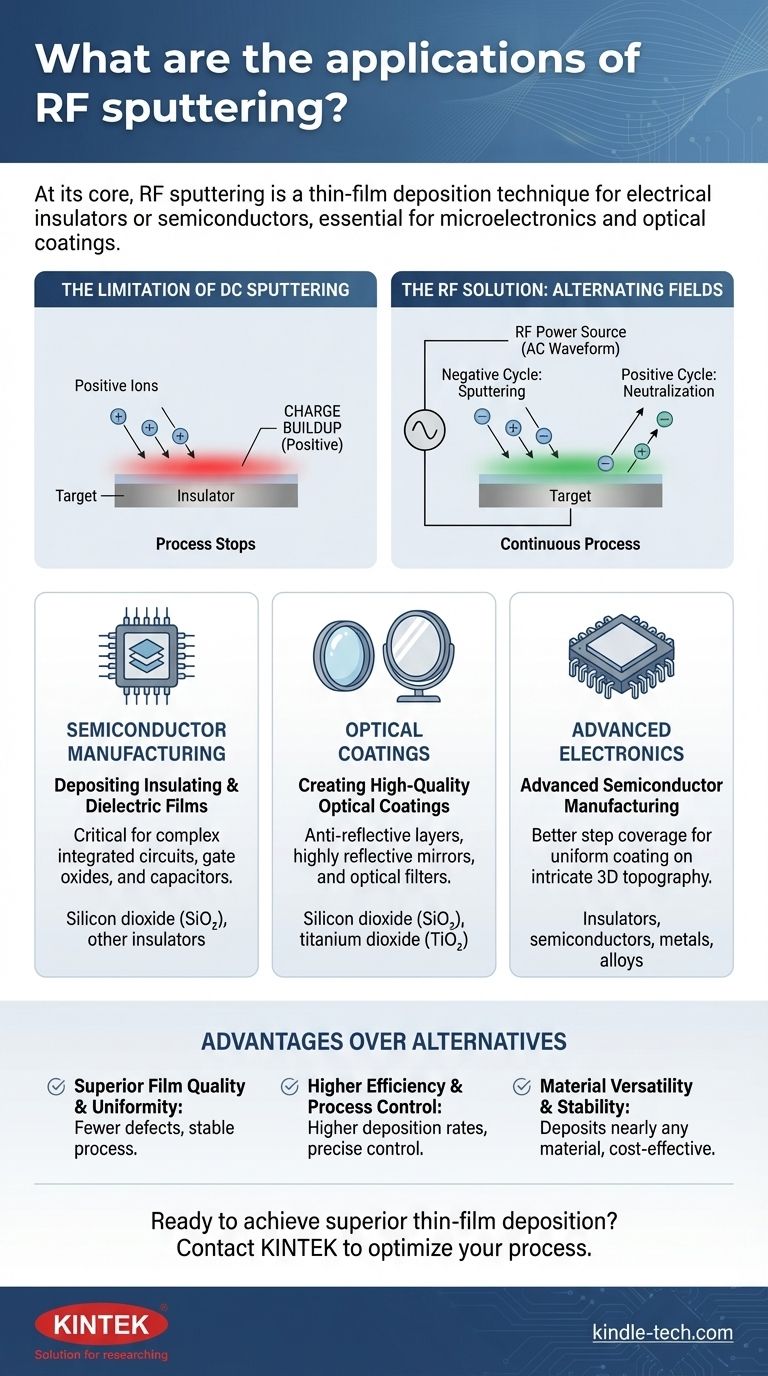

En esencia, el sputtering de RF es una técnica de deposición de película delgada utilizada principalmente para materiales que son aislantes eléctricos o semiconductores. Sus aplicaciones más comunes se encuentran en la fabricación de microelectrónica, desde complejos chips informáticos hasta recubrimientos ópticos, donde depositar capas uniformes y de alta calidad de materiales no conductores es esencial.

La razón fundamental para utilizar el sputtering de RF es superar una limitación crítica de métodos más simples como el sputtering de CC. Permite depositar materiales aislantes sin la acumulación de carga que detiene el proceso en la corriente continua, lo que desbloquea una amplia gama de aplicaciones avanzadas.

El Problema Central que Resuelve el Sputtering de RF

Para comprender las aplicaciones del sputtering de RF, primero debe entender el problema que fue diseñado para solucionar. La clave reside en las propiedades eléctricas del material que se desea depositar.

La Limitación del Sputtering de CC

En el sputtering estándar de CC (Corriente Continua), un material objetivo es bombardeado por iones positivos de un plasma para "pulverizar" átomos sobre un sustrato. Esto funciona excepcionalmente bien para materiales eléctricamente conductores, como los metales.

Sin embargo, si el material objetivo es un aislante (un dieléctrico), los iones positivos se adhieren a su superficie. Esto provoca una rápida acumulación de carga positiva, que repele eléctricamente a cualquier ion positivo entrante y detiene efectivamente el proceso de sputtering.

La Solución de RF: Campos Alternos

El sputtering de RF (Radiofrecuencia) resuelve esto reemplazando la fuente de alimentación de CC con una fuente de CA de alta frecuencia. Este campo alterna rápidamente entre potencial positivo y negativo.

Durante el ciclo negativo, el bombardeo de iones positivos pulveriza el material como se pretende. Durante el breve ciclo positivo, el objetivo atrae una lluvia de electrones del plasma, lo que neutraliza la carga positiva acumulada en la superficie. Esto previene la acumulación de carga y permite la deposición continua y estable de materiales aislantes.

Capacidades y Aplicaciones Clave

Esta capacidad para manejar materiales no conductores es la base de las principales aplicaciones del sputtering de RF.

Deposición de Películas Aislantes y Dieléctricas

La aplicación más importante es la creación de capas aislantes delgadas. Esto es fundamental en la industria de semiconductores para construir las complejas estructuras en capas de los circuitos integrados.

Estas películas dieléctricas se utilizan para aislar componentes conductores, formar los óxidos de puerta en transistores y crear condensadores directamente en un chip.

Creación de Recubrimientos Ópticos de Alta Calidad

El sputtering de RF se utiliza para depositar capas precisas de materiales como dióxido de silicio (SiO₂) o dióxido de titanio (TiO₂) sobre vidrio.

Estas películas se utilizan para crear recubrimientos antirreflectantes para lentes, espejos altamente reflectantes y filtros ópticos donde la uniformidad y pureza de la película son primordiales.

Fabricación Avanzada de Semiconductores

En comparación con otros métodos, el sputtering de RF opera a presiones más bajas (1-15 mTorr). Esto reduce la probabilidad de que los átomos pulverizados colisionen con moléculas de gas en su camino hacia el sustrato.

El resultado es una trayectoria más directa y una mejor "cobertura de escalones", lo que significa que la película puede recubrir uniformemente la topografía intrincada y tridimensional de un microchip moderno. Esto conduce a dispositivos de mayor calidad y más fiables.

Comprender las Ventajas sobre las Alternativas

Elegir el sputtering de RF es una decisión técnica impulsada por sus ventajas distintivas en escenarios específicos, particularmente en comparación con el sputtering de CC o la evaporación térmica.

Calidad y Uniformidad de Película Superiores

El campo de CA previene el arqueo y la acumulación de carga que plagan el sputtering de CC de ciertos materiales. Esto conduce a un proceso más estable y da como resultado películas con menos defectos y mayor uniformidad en todo el sustrato.

Mayor Eficiencia y Control del Proceso

La energía de RF es muy efectiva para mantener un plasma, incluso a bajas presiones. Esto aumenta la densidad de iones disponibles para el sputtering, lo que conduce a tasas de deposición más altas en comparación con el sputtering de CC a la misma baja presión.

Esto otorga a los ingenieros un control preciso sobre el crecimiento y las propiedades de la película.

Versatilidad y Estabilidad del Material

El sputtering de RF no se limita a los aislantes; puede depositar casi cualquier material, incluidos metales, aleaciones y compuestos. Los desarrollos modernos como el sputtering de diodo de RF han mejorado aún más el proceso al eliminar problemas como la erosión desigual del objetivo (efecto "pista de carreras"), lo que conduce a un proceso de fabricación más estable, repetible y rentable.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el sputtering de RF depende del material que necesita depositar y la calidad que requiere para la película final.

- Si su enfoque principal es la deposición rentable de metales conductores: El sputtering de CC estándar es a menudo la opción más económica y sencilla.

- Si su enfoque principal es depositar cualquier material aislante, dieléctrico o semiconductor: El sputtering de RF no es solo una opción; es la tecnología necesaria.

- Si su enfoque principal es lograr la máxima calidad de película, uniformidad y cobertura de escalones para dispositivos complejos: El sputtering de RF proporciona una estabilidad y control del proceso superiores para aplicaciones de misión crítica.

En última instancia, elegir el sputtering de RF es una elección por la versatilidad y la calidad, lo que permite la fabricación de los materiales avanzados que impulsan nuestro mundo electrónico moderno.

Tabla Resumen:

| Área de Aplicación | Caso de Uso Clave | Materiales Depositados |

|---|---|---|

| Fabricación de Semiconductores | Capas dieléctricas, óxidos de puerta, condensadores | Dióxido de silicio (SiO₂), otros aislantes |

| Recubrimientos Ópticos | Capas antirreflectantes, espejos, filtros | Dióxido de silicio (SiO₂), dióxido de titanio (TiO₂) |

| Electrónica Avanzada | Deposición de película uniforme en estructuras 3D complejas | Aislantes, semiconductores, metales, aleaciones |

¿Listo para lograr una deposición superior de película delgada para su laboratorio?

El sputtering de RF es esencial para depositar materiales aislantes y dieléctricos con alta uniformidad y precisión. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o dispositivos electrónicos complejos, la experiencia de KINTEK en equipos y consumibles de laboratorio puede ayudarlo a optimizar su proceso.

Nuestras soluciones están diseñadas para proporcionar la estabilidad, el control y la versatilidad de materiales que sus proyectos exigen. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarlo a lograr resultados excepcionales.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Enfriador de trampa fría directa para vacío

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es la función del equipo de limpieza y dispersión ultrasónica durante la carga del catalizador? Dominio del recubrimiento uniforme

- ¿Cuáles son los problemas medioambientales de la minería de diamantes? Descubra el verdadero coste ecológico y humano

- ¿Qué dos tipos de tecnologías de calentamiento se utilizan en los tratamientos térmicos? Calentamiento por Combustión vs. Calentamiento Eléctrico Explicado

- ¿Qué usos industriales tienen los diamantes? Descubra aplicaciones de alto rendimiento

- ¿Por qué se utiliza la pulverización catódica de CC para metales? Desbloquee una deposición de metales más rápida y rentable

- ¿Cuáles son tres materiales de biomasa que se peletizan? Madera, residuos agrícolas y cultivos energéticos

- ¿Cuándo y por qué se producen los arcos eléctricos? Comprenda la física para prevenir daños costosos

- ¿Cuál es la unidad de espesor de una película delgada? Dominando las escalas de nanómetros, micrómetros y angstroms