La pulverización catódica es una técnica de deposición al vacío altamente versátil utilizada para crear películas ultrafinas de material en una amplia gama de industrias de alta tecnología. Sus principales aplicaciones se encuentran en la fabricación de semiconductores, lentes ópticas, dispositivos de almacenamiento de datos como discos duros, paneles solares y la aplicación de recubrimientos duraderos o decorativos a todo, desde herramientas de corte hasta vidrio arquitectónico.

La razón principal del uso generalizado de la pulverización catódica es su control excepcional. Permite a los ingenieros depositar películas delgadas altamente uniformes, densas y puras de prácticamente cualquier material sobre un sustrato, un nivel de precisión que es crítico para la electrónica moderna y los materiales avanzados.

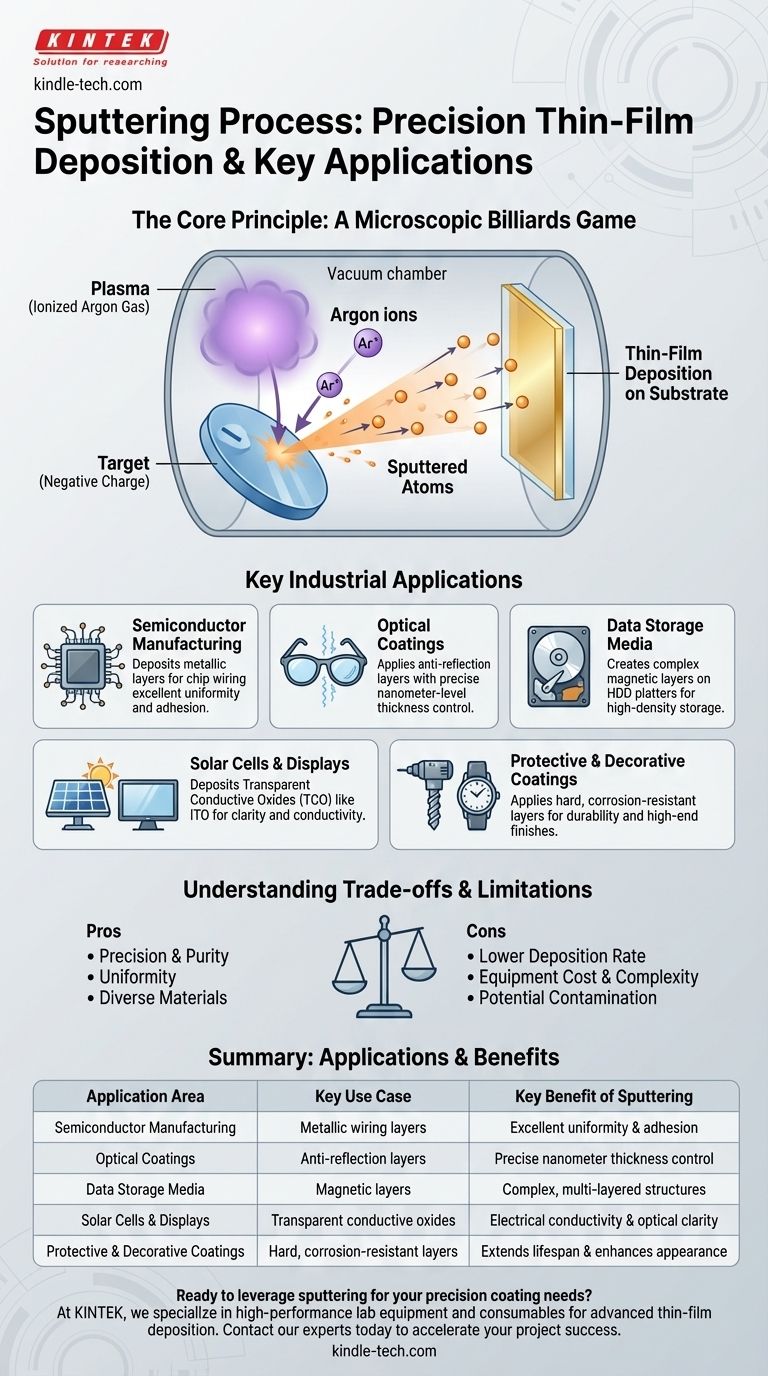

El Principio Fundamental: Un Juego de Billar Microscópico

Para comprender las aplicaciones de la pulverización catódica, primero debe comprender su mecanismo. Es fundamentalmente un proceso físico, no químico, que tiene lugar dentro de una cámara de vacío.

Creación del Plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, casi siempre Argón (Ar), en la cámara de vacío. Se aplica un alto voltaje, que arranca electrones de los átomos de argón, creando un gas ionizado brillante conocido como plasma.

El Bombardeo del Objetivo

Al material a depositar, conocido como objetivo, se le da una carga eléctrica negativa. Esto atrae a los iones de argón cargados positivamente del plasma, que se aceleran y chocan con el objetivo a altas velocidades.

Deposición de Película Delgada

Cada colisión actúa como una ruptura de bola de billar microscópica, desprendiendo o "pulverizando" átomos del material objetivo. Estos átomos expulsados viajan a través de la cámara de vacío y aterrizan en el sustrato (el objeto que se está recubriendo), acumulando gradualmente una película delgada y uniforme.

Donde la Pulverización Catódica Sobresale: Aplicaciones Industriales Clave

La naturaleza precisa y controlable de este proceso lo hace indispensable en campos donde las propiedades de los materiales a escala nanométrica son críticas.

Fabricación de Semiconductores

En la creación de circuitos integrados (microchips), la pulverización catódica se utiliza para depositar las diversas capas metálicas que forman el cableado y las conexiones del chip. El proceso proporciona una excelente uniformidad en toda la oblea de silicio y crea películas densas con una fuerte adhesión, lo cual es esencial para la fiabilidad.

Recubrimientos Ópticos

La pulverización catódica es el método estándar para aplicar recubrimientos antirreflectantes a lentes de gafas, lentes de cámaras y otras ópticas. Al controlar con precisión el grosor de la película hasta el nanómetro, los fabricantes pueden ajustar cómo la lente interactúa con longitudes de onda de luz específicas.

Medios de Almacenamiento de Datos

Las capas magnéticas en los platos de las unidades de disco duro (HDD) y otros medios de almacenamiento magnético se depositan mediante pulverización catódica. Esta es la única forma de crear las estructuras complejas y multicapa con las propiedades magnéticas precisas requeridas para el almacenamiento de datos de alta densidad.

Celdas Solares y Pantallas

Muchos paneles solares y pantallas planas (como pantallas LCD u OLED) requieren una capa de óxido conductor transparente (TCO). La pulverización catódica se utiliza para depositar materiales como el óxido de indio y estaño (ITO), que conducen la electricidad mientras permanecen ópticamente claros.

Recubrimientos Protectores y Decorativos

La pulverización catódica se utiliza para aplicar recubrimientos extremadamente duros y resistentes a la corrosión a herramientas de corte industriales, brocas y piezas de máquinas, extendiendo significativamente su vida útil. También se utiliza para acabados decorativos de alta gama, como la aplicación de brillos metálicos a relojes, accesorios o productos electrónicos de consumo.

Comprensión de las Ventajas y Limitaciones

Aunque potente, la pulverización catódica no es la solución adecuada para todos los problemas. La objetividad requiere reconocer sus ventajas y desventajas.

La Tasa de Deposición Puede Ser un Factor

En comparación con otros métodos como la evaporación térmica, la pulverización catódica puede tener una tasa de deposición más baja. Para aplicaciones que requieren películas muy gruesas o un rendimiento extremadamente alto, esto puede ser una limitación significativa.

Costo y Complejidad del Equipo

Los sistemas de pulverización catódica, especialmente aquellos que utilizan fuentes de alimentación de radiofrecuencia (RF) para materiales no conductores, son complejos y representan una inversión de capital significativa en comparación con tecnologías de deposición más simples.

Potencial de Contaminación

La calidad de la película final depende completamente de la pureza del material objetivo y del entorno de vacío. Cualquier impureza en el objetivo puede transferirse al sustrato, y los gases residuales en la cámara pueden contaminar la película.

Desafíos de Uniformidad a Gran Escala

Aunque excelente para sustratos más pequeños, mantener una uniformidad perfecta del grosor de la película en áreas muy grandes (por ejemplo, cátodos de más de un metro) puede ser un desafío. Esto requiere un diseño sofisticado del equipo para gestionar la densidad del plasma de manera uniforme.

Tomar la Decisión Correcta para Su Objetivo

La selección de un método de deposición depende completamente de los requisitos del producto final.

- Si su enfoque principal es la precisión, la pureza y la calidad de la película: La pulverización catódica es la opción superior para crear películas densas, uniformes y bien adheridas, especialmente para electrónica y óptica complejas.

- Si su enfoque principal es recubrir aleaciones complejas o materiales de alto punto de fusión: La pulverización catódica sobresale porque deposita material átomo por átomo sin fundir la fuente, lo que permite la deposición de materiales que son imposibles de manejar con evaporación térmica.

- Si su enfoque principal es el recubrimiento de bajo costo y alta velocidad: Es posible que deba evaluar métodos más simples como la evaporación térmica, que pueden ser más rápidos y económicos para aplicaciones menos exigentes.

En última instancia, comprender las fortalezas y debilidades fundamentales del proceso de pulverización catódica le permite seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla Resumen:

| Área de Aplicación | Caso de Uso Clave | Beneficio Clave de la Pulverización Catódica |

|---|---|---|

| Fabricación de Semiconductores | Deposición de capas de cableado metálico en microchips | Excelente uniformidad y fuerte adhesión para la fiabilidad |

| Recubrimientos Ópticos | Aplicación de capas antirreflectantes en lentes | Control preciso del grosor a nivel nanométrico para longitudes de onda de luz específicas |

| Medios de Almacenamiento de Datos | Creación de capas magnéticas en platos de disco duro | Capacidad para formar estructuras complejas, multicapa con propiedades magnéticas precisas |

| Celdas Solares y Pantallas | Deposición de óxidos conductores transparentes (por ejemplo, ITO) | Combina conductividad eléctrica con claridad óptica |

| Recubrimientos Protectores y Decorativos | Aplicación de capas duras y resistentes a la corrosión en herramientas y acabados decorativos en bienes de consumo | Crea películas densas y duraderas que extienden la vida útil del producto y mejoran la apariencia |

¿Listo para aprovechar la pulverización catódica para sus necesidades de recubrimiento de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles para la deposición avanzada de películas delgadas. Ya sea que esté desarrollando semiconductores de próxima generación, componentes ópticos o recubrimientos duraderos, nuestras soluciones de pulverización catódica ofrecen la uniformidad, pureza y control que su I+D o producción requiere.

Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas de pulverización catódica personalizados pueden mejorar las capacidades de su laboratorio y acelerar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles