En esencia, el recubrimiento por deposición química de vapor (CVD) se destaca por crear superficies excepcionalmente duras y resistentes al desgaste, y por proporcionar una cobertura uniforme en formas complejas e irregulares. Este proceso es muy valorado para aplicaciones donde la durabilidad y un recubrimiento completo y uniforme son los principales objetivos de ingeniería, como en herramientas de corte como brocas y fresas de extremo.

La decisión de usar CVD es una compensación de ingeniería deliberada. Se obtiene una resistencia superior a la abrasión y una cobertura conformada a costa de un proceso de alta temperatura que limita los materiales que se pueden recubrir y puede introducir tensiones internas.

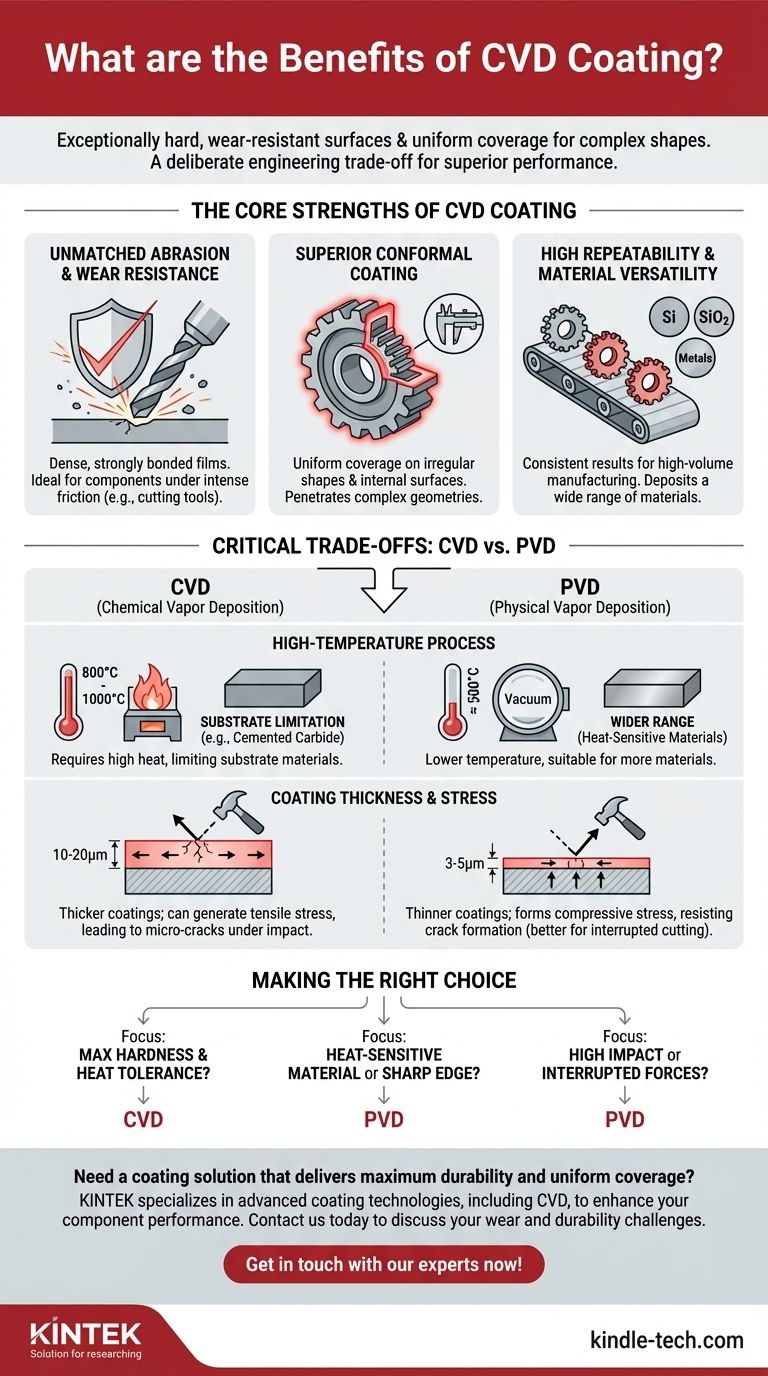

Las fortalezas principales del recubrimiento CVD

Los beneficios del CVD provienen directamente de su proceso de deposición único, donde los precursores químicos reaccionan a altas temperaturas para formar una película sólida en la superficie de un sustrato. Este método resulta en ventajas distintas para aplicaciones industriales específicas.

Resistencia inigualable a la abrasión y al desgaste

El principal beneficio de un recubrimiento CVD es su excepcional resistencia a la abrasión y al desgaste. Las películas creadas a través de este proceso son densas y están fuertemente unidas al sustrato.

Esto convierte al CVD en una opción ideal para componentes sometidos a fricción intensa y fuerzas abrasivas, a menudo superando a otros métodos en pruebas de durabilidad pura.

Recubrimiento conformable superior

El CVD es excepcionalmente capaz de recubrir superficies de formas irregulares con alta uniformidad. Esto a menudo se conoce como buena "cobertura de escalón".

Debido a que el recubrimiento se forma por una reacción química a partir de una fase gaseosa, puede penetrar y formarse uniformemente dentro de geometrías complejas, grietas y superficies internas donde los métodos de línea de visión podrían fallar.

Alta repetibilidad y versatilidad de materiales

El proceso CVD ofrece excelente repetibilidad, lo cual es crítico para la fabricación de alto volumen donde la consistencia es primordial.

Además, es una técnica altamente versátil capaz de depositar una amplia gama de materiales, incluyendo películas dieléctricas (como dióxido de silicio), semiconductores, metales y varios compuestos organometálicos.

Comprendiendo las compensaciones críticas: CVD vs. PVD

Para comprender verdaderamente los beneficios del CVD, es esencial compararlo con su alternativa más común, la deposición física de vapor (PVD). Las diferencias no radican en cuál es "mejor", sino en cuál es el apropiado para una aplicación específica.

El desafío de las altas temperaturas

El CVD es un proceso de alta temperatura, que normalmente opera entre 800°C y 1000°C. Este calor es necesario para impulsar las reacciones químicas.

La principal consecuencia es que el material del sustrato debe ser capaz de soportar estas temperaturas sin deformarse ni perder sus propiedades. Esto limita el CVD principalmente a materiales como el carburo cementado. En contraste, el PVD opera a temperaturas mucho más bajas (alrededor de 500°C), lo que lo hace adecuado para una gama más amplia de materiales sensibles al calor.

El impacto del espesor y la tensión del recubrimiento

Los recubrimientos CVD son generalmente más gruesos (10–20 μm) que los recubrimientos PVD (3–5 μm). Si bien este espesor contribuye a la resistencia al desgaste, también puede crear un problema.

Durante la fase de enfriamiento después de la deposición, esta capa gruesa puede generar una tensión de tracción significativa. Esta tensión puede conducir a la formación de finas grietas microscópicas en el recubrimiento.

Bajo impacto externo o tensión cíclica, como en procesos de corte interrumpido como el fresado, estas grietas pueden propagarse y hacer que el recubrimiento se desprenda o se descascare. Los recubrimientos PVD, por el contrario, tienden a formarse con tensión de compresión, lo que ayuda a resistir la formación de grietas y los hace más adecuados para tales aplicaciones.

Tomando la decisión correcta para su aplicación

Seleccionar la tecnología de recubrimiento correcta requiere una comprensión clara del material de su componente, su geometría y su entorno operativo.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste en una pieza tolerante al calor: el CVD es una excelente opción debido a su recubrimiento grueso, duradero y bien adherido.

- Si su enfoque principal es recubrir un material sensible al calor o preservar un borde muy afilado: las temperaturas de procesamiento más bajas y las capas más delgadas del PVD son la mejor solución.

- Si su enfoque principal es el rendimiento en una aplicación con alto impacto o fuerzas interrumpidas: el PVD a menudo se prefiere porque su tensión de compresión resiste la formación de grietas que pueden provocar la falla del recubrimiento.

En última instancia, comprender estas diferencias fundamentales del proceso es clave para seleccionar el recubrimiento que realmente mejora el rendimiento y la vida útil de su componente.

Tabla resumen:

| Beneficio | Característica clave | Mejor para |

|---|---|---|

| Resistencia al desgaste inigualable | Películas densas y fuertemente unidas | Herramientas de corte, componentes bajo fricción intensa |

| Recubrimiento conformable superior | Cobertura uniforme en geometrías complejas | Piezas con grietas y superficies internas |

| Alta repetibilidad y versatilidad | Resultados consistentes; amplia gama de materiales | Fabricación de alto volumen |

| Compensación crítica | Consideración | Alternativa |

| Proceso de alta temperatura | Limita los materiales del sustrato (ej., carburo cementado) | PVD para materiales sensibles al calor |

| Recubrimientos gruesos y tensión de tracción | Potencial de microgrietas bajo impacto | PVD para procesos de corte interrumpido |

¿Necesita una solución de recubrimiento que ofrezca máxima durabilidad y cobertura uniforme?

KINTEK se especializa en tecnologías de recubrimiento avanzadas, incluido el CVD, para mejorar el rendimiento y la vida útil de sus componentes críticos. Nuestra experiencia garantiza que obtenga el recubrimiento adecuado para su material, geometría y demandas operativas específicas.

Contáctenos hoy mismo para discutir cómo nuestros servicios de recubrimiento CVD pueden resolver sus desafíos de desgaste y durabilidad. ¡Optimicemos juntos el rendimiento de su componente!

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el propósito de añadir una fuente de boro en el crecimiento de diamantes CVD? Domina la conductividad de semiconductores de tipo P

- ¿Cuáles son los métodos de deposición de silicio? Elija la técnica adecuada para su aplicación

- ¿Por qué un sistema de bomba de vacío de alta precisión es esencial para iCVD? Logre una pureza y uniformidad de película superiores

- ¿Qué es la pulverización catódica para la deposición de películas delgadas? Una guía sobre la tecnología de recubrimiento de alto rendimiento

- ¿Qué son las herramientas de pulverización catódica? Sistemas esenciales para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química para la preparación de catalizadores? Logre un control a nivel atómico para un rendimiento superior

- ¿Cómo se deposita el carburo de silicio? Elegir el método adecuado para películas delgadas frente a material a granel

- ¿Por qué realizamos la pulverización catódica? Logre una calidad y adhesión superiores de películas delgadas