Los principales desafíos de la pirólisis de plásticos se derivan de la contaminación de la materia prima, la baja calidad e inestabilidad del aceite combustible resultante, importantes obstáculos económicos y apremiantes preocupaciones ambientales. El proceso es mucho más complejo que simplemente derretir plástico; implica una serie de obstáculos técnicos y financieros que impiden que sea una solución sencilla para la crisis de residuos plásticos.

Aunque se presenta como una solución de alta tecnología para los residuos plásticos, la pirólisis no es una panacea. Su viabilidad está fundamentalmente limitada por la complejidad química de los residuos plásticos del mundo real y el desafío económico de producir un producto de baja calidad que requiere costosas mejoras para ser útil.

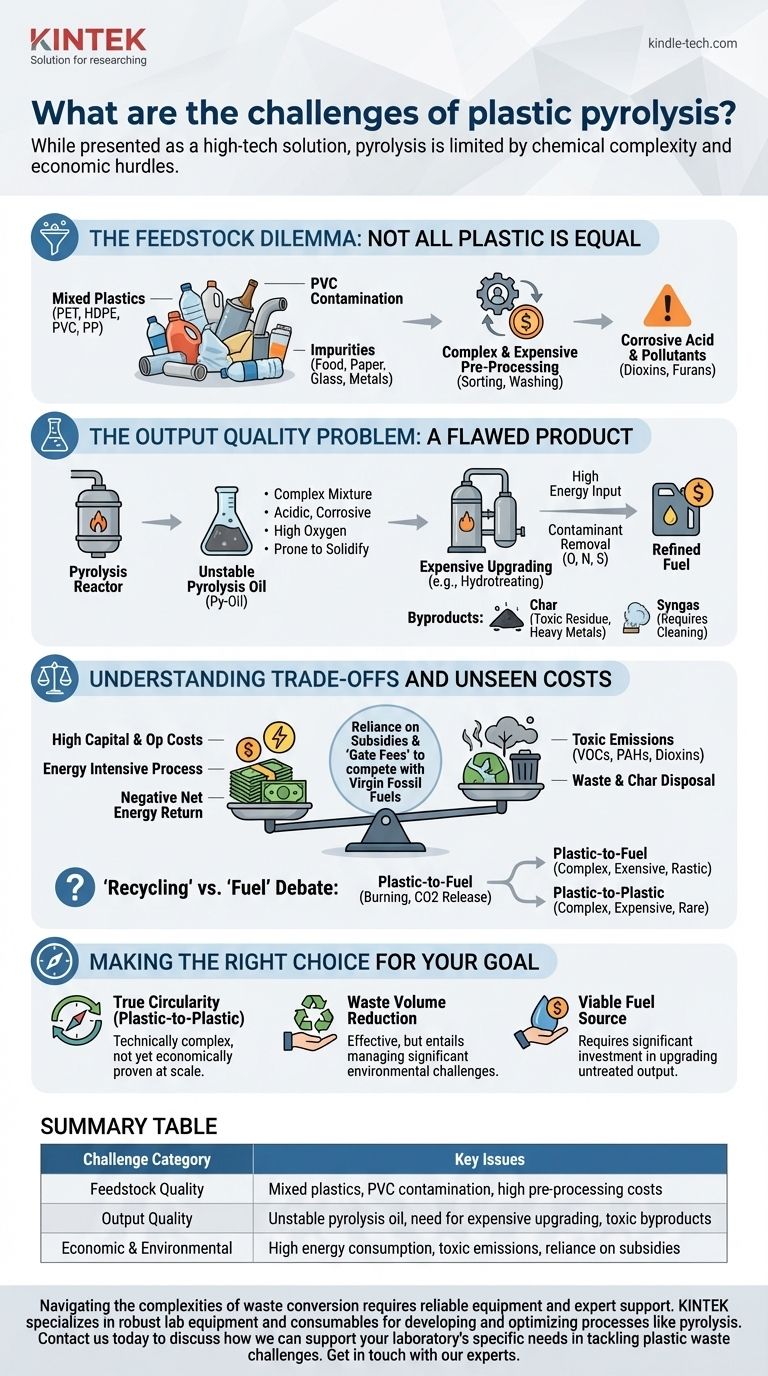

El dilema de la materia prima: no todos los plásticos son iguales

El mayor desafío comienza incluso antes de que comience el proceso: los propios residuos plásticos. Los residuos municipales del mundo real son una mezcla caótica que socava la eficiencia y la seguridad de la pirólisis.

El problema de los plásticos mixtos

Los reactores de pirólisis requieren un flujo constante y limpio de tipos específicos de plástico para operar de manera efectiva. Sin embargo, los residuos posconsumo son una mezcla de PET (botellas), HDPE (jarras), PVC (tuberías), PP (contenedores) y más.

Cada polímero se descompone a diferentes temperaturas y produce diferentes productos, lo que hace que el control del proceso sea extremadamente difícil y el resultado final impredecible.

La amenaza de contaminación por PVC

El cloruro de polivinilo (PVC) es un contaminante crítico. Cuando se calienta, el PVC libera cloro, que forma ácido clorhídrico altamente corrosivo.

Este ácido ataca agresivamente los componentes del reactor, lo que provoca costosos mantenimientos y tiempos de inactividad operativa. Más peligrosamente, el cloro también puede formar dioxinas y furanos, que son contaminantes ambientales potentes y duraderos.

Costos de impurezas y preprocesamiento

Los residuos plásticos nunca son puros. Están contaminados con materia orgánica (residuos de alimentos), papel, vidrio y metales.

Estas impurezas deben eliminarse meticulosamente mediante procesos de clasificación y lavado costosos y que consumen mucha energía. No hacerlo da como resultado un producto final de menor calidad y puede dañar el equipo de pirólisis.

El problema de la calidad del producto final: un producto defectuoso

Incluso con una materia prima ideal, los productos de la pirólisis no son sustitutos directos de los combustibles convencionales o las materias primas químicas. Requieren un procesamiento secundario significativo y costoso.

Comprender el aceite de pirólisis (Py-Oil)

El principal producto líquido, a menudo llamado aceite de pirólisis o py-oil, no es equivalente al petróleo crudo. Es una mezcla compleja e inestable que es ácida, corrosiva y contiene un alto porcentaje de oxígeno y contaminantes.

Este aceite es propenso a la polimerización, lo que significa que puede espesarse y solidificarse en un material similar a un lodo con el tiempo, creando desafíos de almacenamiento y transporte.

La necesidad de una mejora costosa

Antes de que el py-oil pueda utilizarse en una refinería tradicional, debe someterse a un proceso de mejora costoso y que consume mucha energía, como el hidrotratamiento.

Este paso es necesario para eliminar contaminantes como el oxígeno, el nitrógeno y el azufre y para estabilizar las moléculas. Este procesamiento secundario es un costo oculto importante que afecta significativamente la viabilidad económica general.

Gestión de los subproductos de coque y gas de síntesis

La pirólisis también produce un residuo sólido llamado coque (char) y un gas no condensable llamado gas de síntesis (syngas).

El coque puede contener metales pesados, compuestos orgánicos tóxicos y otros contaminantes de la materia prima plástica original, lo que hace que su eliminación sea una preocupación ambiental. Si bien el gas de síntesis se puede quemar para proporcionar energía para el proceso, también debe limpiarse de contaminantes antes de su uso o liberación.

Comprender las compensaciones y los costos ocultos

Ver la pirólisis como una solución simple ignora sus importantes compensaciones energéticas, ambientales y económicas. Una evaluación clara revela un proceso agobiado por inherentemente ineficiencias.

Alto consumo de energía

La pirólisis es un proceso que consume mucha energía y requiere calentar grandes volúmenes de plástico a temperaturas de entre 400 °C y 600 °C.

El rendimiento energético neto: el valor energético del combustible producido menos la energía requerida para ejecutar el proceso, a menudo es bajo e incluso puede ser negativo, especialmente al tener en cuenta la recolección, clasificación y mejora.

El riesgo de emisiones tóxicas

Un control inadecuado del proceso o la presencia de contaminantes como el PVC pueden provocar la formación y liberación de contaminantes atmosféricos peligrosos.

Estos incluyen compuestos orgánicos volátiles (COV), hidrocarburos aromáticos policíclicos (HAP) y las dioxinas y furanos mencionados anteriormente, todos los cuales representan riesgos para la salud humana y el medio ambiente.

Volatilidad económica y dependencia de los subsidios

Los altos costos de capital y operativos, combinados con el bajo valor del py-oil sin refinar, hacen que la economía de la pirólisis sea desafiante.

Muchas operaciones luchan por competir con el bajo costo de los combustibles fósiles vírgenes y a menudo dependen de subsidios gubernamentales o "tarifas de puerta" —recibir pagos por aceptar residuos plásticos— para seguir siendo solventes.

El debate "Reciclaje" vs. "Combustible"

Un punto importante de contención es si la pirólisis es realmente "reciclaje". La mayoría de las instalaciones actuales operan con un modelo de plástico a combustible, donde el producto final se quema.

Los críticos argumentan que esta no es una solución circular, sino más bien una forma compleja de convertir el plástico de nuevo en un combustible fósil, liberando CO2 y otros contaminantes al ser quemado. El reciclaje verdadero de plástico a plástico mediante pirólisis es técnicamente posible, pero mucho más complejo y costoso, y no es el modelo operativo común.

Tomar la decisión correcta para su objetivo

Evaluar la pirólisis requiere alinear sus capacidades con un objetivo específico y bien definido. La idoneidad de la tecnología depende totalmente del problema que se pretende resolver.

- Si su enfoque principal es la circularidad real (plástico a plástico): Reconozca que la tecnología de pirólisis actual crea en gran medida combustible, y la vía para crear nuevos plásticos es técnicamente compleja y aún no está probada económicamente a escala.

- Si su enfoque principal es la reducción del volumen de residuos: La pirólisis convierte eficazmente el plástico sólido en otras formas, pero debe tener en cuenta los importantes costos y desafíos ambientales de gestionar el coque tóxico, las aguas residuales y las emisiones al aire.

- Si su enfoque principal es crear una fuente de combustible viable: Prepárese para una inversión de capital significativa en la mejora y el refinamiento del aceite de pirólisis crudo para cumplir con los estándares de la industria, ya que el producto sin tratar no es adecuado para la mayoría de las aplicaciones.

En última instancia, una evaluación clara de estos obstáculos técnicos y económicos es esencial antes de invertir en pirólisis como una solución definitiva para los residuos plásticos.

Tabla de resumen:

| Categoría de desafío | Problemas clave |

|---|---|

| Calidad de la materia prima | Plásticos mixtos, contaminación por PVC, altos costos de preprocesamiento |

| Calidad del producto final | Aceite de pirólisis inestable, necesidad de mejora costosa, subproductos tóxicos |

| Económico y ambiental | Alto consumo de energía, emisiones tóxicas, dependencia de subsidios |

Navegar por las complejidades de la conversión de residuos requiere equipos confiables y soporte experto. KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles para investigadores e ingenieros que desarrollan y optimizan procesos como la pirólisis. Ya sea que esté analizando materias primas, probando productos finales o escalando sus operaciones, nuestras soluciones están diseñadas para la precisión y la durabilidad. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio para abordar los desafíos de los residuos plásticos. Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué menas se someten a calcinación? Una guía para el procesamiento de menas carbonatadas e hidratadas

- ¿Qué tan caliente está un horno industrial? Las temperaturas críticas para cemento, cerámica y más.

- ¿Son la pirólisis y la gasificación una conversión de biomasa? Elegir la tecnología de conversión de biomasa adecuada

- ¿Cuál es el proceso de la gestión de residuos mediante pirólisis? Convertir los residuos en recursos valiosos

- ¿Cuáles son los tres tipos de proceso de pirólisis? Pirólisis lenta, rápida y convencional explicadas

- ¿Por qué la pirólisis es mejor que la gasificación? Para productos bioenergéticos versátiles y almacenables

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuál es la importancia de la calcinación? Una guía para la purificación y extracción de metales