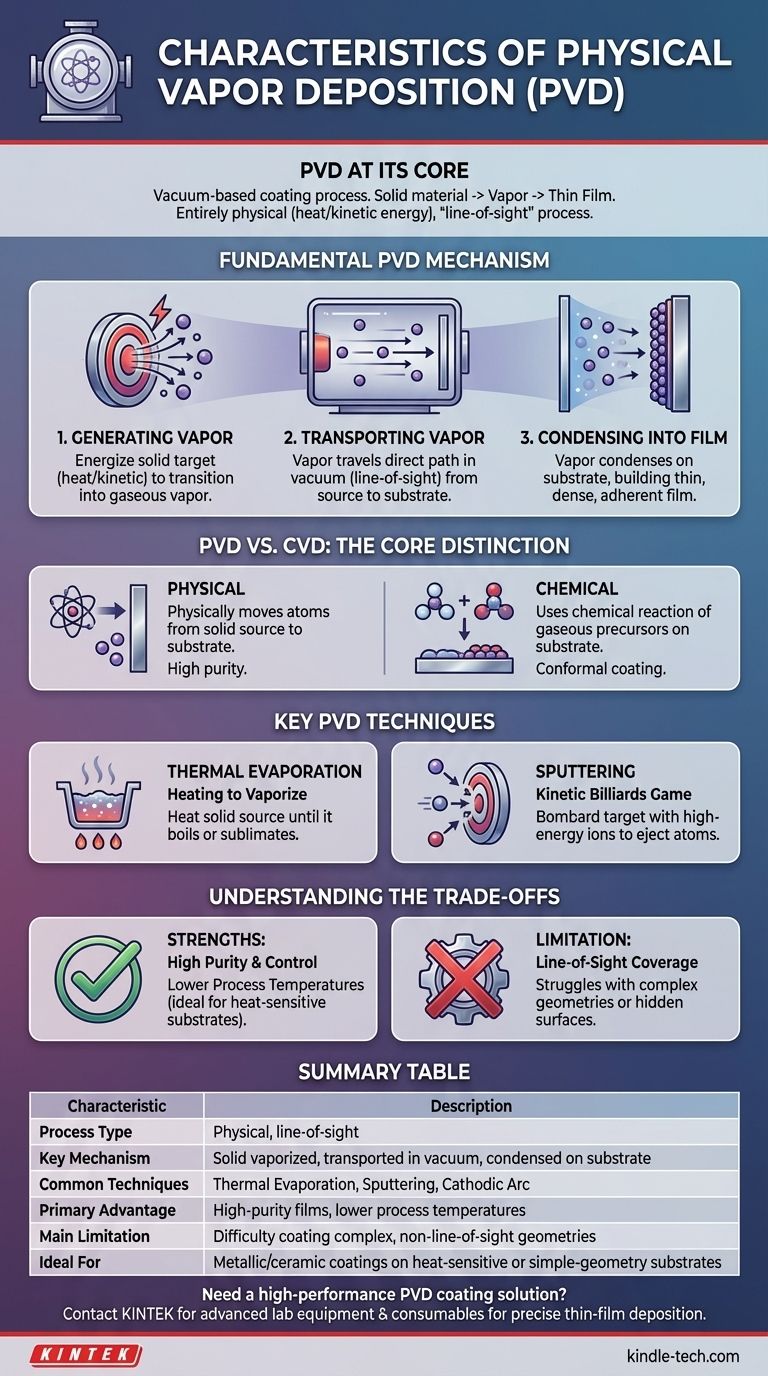

En esencia, la Deposición Física de Vapor (PVD) es una familia de procesos de recubrimiento basados en vacío donde un material sólido se convierte físicamente en vapor, se transporta a través de una cámara de vacío y se condensa sobre un sustrato para formar una película delgada de alto rendimiento. A diferencia de los procesos químicos, el PVD se basa completamente en mecanismos físicos como el calor o la energía cinética para mover los átomos de una fuente a un objetivo.

La característica definitoria del PVD es que es un proceso físico de "línea de visión". Reubica físicamente los átomos de una fuente sólida a la superficie de un sustrato sin inducir una reacción química para crear el material final.

El Mecanismo Fundamental del PVD: De Sólido a Vapor a Película

Todo proceso PVD sigue la misma secuencia fundamental de tres pasos dentro de un entorno de alto vacío. El vacío es crítico ya que evita que el material vaporizado reaccione o se disperse con las partículas de aire ambiente.

Paso 1: Generación del Vapor

El primer paso es energizar un material fuente sólido, conocido como el "objetivo", hasta que transicione a una fase de vapor gaseoso. Esto se logra puramente mediante la aplicación de energía física.

Paso 2: Transporte del Vapor

Una vez vaporizados, los átomos o moléculas viajan en línea recta a través de la cámara de vacío desde la fuente hasta el sustrato. Este camino directo es la razón por la que el PVD a menudo se describe como un proceso de línea de visión.

Paso 3: Condensación en una Película

Cuando las partículas de vapor alcanzan la superficie más fría del sustrato, se condensan nuevamente a un estado sólido. Esta condensación se acumula capa por capa, formando una película delgada, densa y altamente adherente.

Técnicas Clave de PVD y Sus Principios

La principal diferencia entre los métodos PVD radica en cómo logran el Paso 1: la generación del vapor. Las dos técnicas más comunes ilustran perfectamente esta distinción.

Evaporación Térmica: Calentamiento para Vaporizar

Este es el método más sencillo. Un material fuente sólido se calienta en un crisol hasta que alcanza una temperatura lo suficientemente alta como para hervir o sublimarse, liberando un vapor que luego recubre el sustrato.

Pulverización Catódica (Sputtering): Un Juego de Billar Cinético

La pulverización catódica no depende del calor. En cambio, el material objetivo es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Estos iones actúan como bolas de billar microscópicas, golpeando el objetivo y desprendiendo átomos de su superficie, que luego se depositan en el sustrato.

Otros Métodos Notables

La familia PVD es diversa e incluye técnicas especializadas como la Deposición por Arco Catódico (Arc-PVD), que utiliza un arco eléctrico para vaporizar la fuente, y la Deposición por Láser Pulsado, que utiliza un láser de alta potencia para ablacionar material del objetivo.

Diferenciando PVD de la Deposición Química de Vapor (CVD)

Comprender el PVD a menudo es más fácil al compararlo con su contraparte, la Deposición Química de Vapor (CVD). Sus nombres insinúan su diferencia fundamental.

La Distinción Central: Física vs. Química

El PVD mueve físicamente los átomos de una fuente sólida al sustrato. El material en el sustrato es el mismo que el material de la fuente.

El CVD utiliza una reacción química en la superficie del sustrato para crear la película. Uno o más gases precursores se introducen en una cámara, donde reaccionan o se descomponen en una superficie caliente para formar un nuevo material sólido estable.

Entradas del Proceso

El PVD comienza con un objetivo sólido del material de recubrimiento deseado. El CVD comienza con moléculas precursoras gaseosas que contienen los elementos necesarios para la película final.

Comprendiendo las Ventajas y Desventajas

Como cualquier tecnología, el PVD tiene ventajas distintas y limitaciones inherentes que definen sus aplicaciones ideales.

Fortaleza: Pureza y Control

Debido a que el PVD opera en alto vacío y transporta físicamente el material fuente, puede producir películas de una pureza excepcionalmente alta. El proceso ofrece un control preciso sobre el espesor y la estructura de la película.

Fortaleza: Temperaturas de Proceso Más Bajas

Muchos procesos PVD, particularmente la pulverización catódica, pueden llevarse a cabo a temperaturas relativamente bajas. Esto los hace ideales para recubrir sustratos sensibles al calor, como plásticos o ciertos componentes electrónicos, que se dañarían con los procesos CVD de alta temperatura.

Limitación: Cobertura de Línea de Visión

La naturaleza de "línea de visión" del PVD es su limitación más significativa. Sobresale en el recubrimiento de superficies planas o suavemente curvadas, pero tiene dificultades para depositar una película uniforme dentro de geometrías complejas, zanjas profundas o en la parte posterior de un objeto.

Tomando la Decisión Correcta para Su Objetivo

La selección entre PVD y un proceso químico como CVD depende completamente del material que se va a depositar y de la geometría de la pieza que se va a recubrir.

- Si su enfoque principal es un recubrimiento metálico o cerámico de alta pureza en una geometría simple: el PVD suele ser la opción superior debido a su transferencia directa de material y sus requisitos de baja temperatura.

- Si su enfoque principal es crear un recubrimiento perfectamente uniforme (conformado) sobre una forma compleja con superficies ocultas: el CVD es generalmente el mejor enfoque, ya que los gases precursores pueden fluir y reaccionar en todas las superficies expuestas.

Comprender esta distinción fundamental entre una transferencia física y una creación química es clave para aprovechar el poder de las tecnologías de deposición de película delgada.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Tipo de Proceso | Físico, línea de visión |

| Mecanismo Clave | Material sólido vaporizado, transportado en vacío, condensado en sustrato |

| Técnicas Comunes | Evaporación Térmica, Pulverización Catódica (Sputtering), Arco Catódico |

| Ventaja Principal | Películas de alta pureza, temperaturas de proceso más bajas |

| Limitación Principal | Dificultad para recubrir geometrías complejas, sin línea de visión |

| Ideal Para | Recubrimientos metálicos/cerámicos en sustratos sensibles al calor o de geometría simple |

¿Necesita una solución de recubrimiento PVD de alto rendimiento para su laboratorio o línea de producción? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestra experiencia garantiza que obtenga la tecnología PVD adecuada para lograr una pureza, adhesión y rendimiento superiores del recubrimiento para sus sustratos específicos. Contacte a nuestros expertos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar su investigación o proceso de fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato