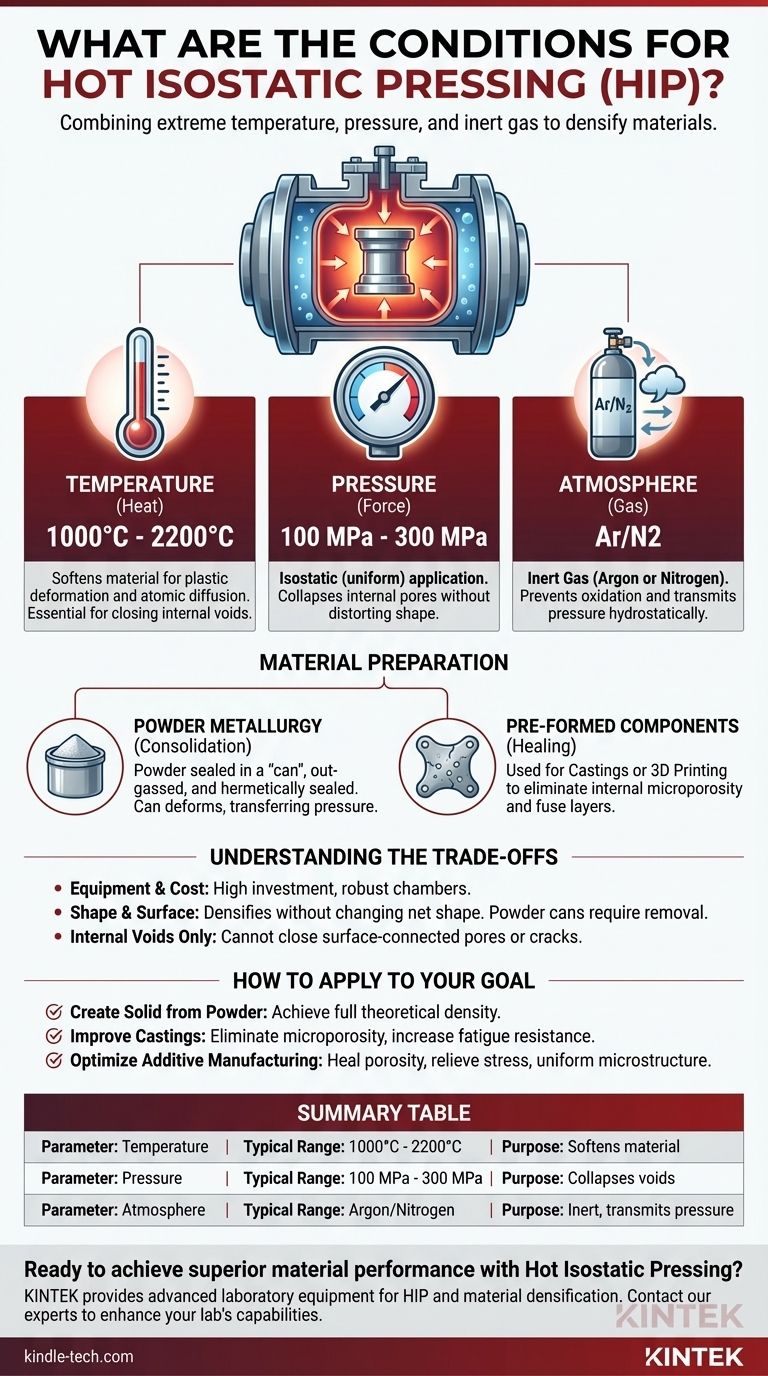

En resumen, el prensado isostático en caliente (HIP) combina temperaturas extremadamente altas, alta presión y una atmósfera de gas inerte para densificar materiales. El proceso somete un componente a temperaturas que oscilan entre 1000°C y 2200°C y aplica una presión uniforme e isostática de 100 a 300 MPa utilizando un gas como Argón o Nitrógeno.

El prensado isostático en caliente es fundamentalmente un proceso de consolidación de materiales. Sus condiciones precisas están diseñadas para eliminar vacíos internos —como la microporosidad en las piezas fundidas o los huecos entre las partículas de polvo— para producir un componente completamente denso con propiedades mecánicas superiores.

Los parámetros centrales del HIP

Para comprender cómo el HIP logra sus resultados, debemos observar sus tres condiciones principales: temperatura, presión y atmósfera. Cada una desempeña un papel distinto y crítico.

El papel de la temperatura

El proceso opera a temperaturas muy altas, típicamente entre 1000°C y 2200°C.

Este calor intenso no tiene como objetivo fundir el material, sino ablandarlo. A estas temperaturas, la resistencia a la fluencia del material se reduce significativamente, lo que le permite deformarse plásticamente y posibilita la difusión atómica, esencial para cerrar los vacíos internos.

El papel de la presión

Simultáneamente, se aplica una presión extremadamente alta de 100 a 300 MPa al componente.

Esta presión es isostática, lo que significa que se aplica uniformemente desde todas las direcciones. Esta es la clave para densificar la pieza sin distorsionar su forma general. La inmensa presión colapsa físicamente cualquier poro o vacío interno dentro del material.

El papel de la atmósfera

La presión se transmite a través de un gas inerte de alta pureza, más comúnmente Argón o Nitrógeno.

El uso de un gas inerte es fundamental para evitar cualquier reacción química, como la oxidación, con el material del componente a temperaturas elevadas. El gas actúa como un medio perfectamente uniforme para transmitir la presión hidrostáticamente a cada superficie de la pieza.

Preparación y requisitos del material

Las condiciones específicas del HIP dependen de si se está consolidando polvo o densificando una pieza sólida existente.

Para la metalurgia de polvos

Cuando se parte de polvos metálicos o cerámicos, primero deben sellarse dentro de un recipiente, a menudo llamado "cápsula".

Este recipiente suele ser de metal o vidrio. Se llena con el polvo, se desgasifica para crear un vacío y luego se sella herméticamente. Durante el ciclo HIP, la cápsula se deforma alrededor del polvo, transfiriendo la presión isostática para consolidarlo en un sólido completamente denso.

El polvo en sí debe ser de flujo libre y fácilmente compactable para asegurar que se empaquete uniformemente dentro de la cápsula antes de que comience el proceso.

Para componentes preformados

El HIP también se utiliza ampliamente para reparar defectos en piezas ya formadas, como las fabricadas por fundición o fabricación aditiva (impresión 3D).

En estos casos, el objetivo es eliminar la microporosidad interna de la fundición o fusionar capas y eliminar vacíos en piezas impresas en 3D. El componente simplemente se coloca en la cámara HIP, y el proceso cierra cualquier defecto interno que no esté conectado a la superficie.

Entendiendo las compensaciones

Aunque potente, el proceso HIP implica consideraciones específicas que son importantes para cualquier evaluación técnica.

Equipo y costo

El prensado isostático en caliente requiere equipos altamente especializados y robustos. Las cámaras de presión cilíndricas están diseñadas con precisión para soportar condiciones extremas, lo que convierte el proceso en una inversión significativa en comparación con el tratamiento térmico convencional.

Integridad de la forma y la superficie

El proceso está diseñado para aplicar presión uniforme, lo que densifica el material sin cambiar su forma neta. Esta es una ventaja importante.

Sin embargo, para la consolidación de polvos, la "cápsula" debe retirarse después del ciclo, típicamente mediante mecanizado o grabado químico.

Solo defectos internos

El HIP es excepcionalmente eficaz para eliminar vacíos internos. Sin embargo, no puede cerrar poros o grietas que estén abiertos a la superficie, ya que el gas presurizador penetrará en estos defectos, igualando la presión e impidiendo que colapsen.

Cómo aplicar esto a su objetivo

La decisión de utilizar HIP debe estar impulsada por los requisitos de rendimiento final del componente.

- Si su objetivo principal es crear un sólido a partir de polvo: El HIP es el proceso definitivo para lograr la densidad teórica completa y crear componentes de alto rendimiento a partir de materiales en polvo.

- Si su objetivo principal es mejorar piezas fundidas críticas: Utilice HIP para eliminar la microporosidad interna, lo que aumenta drásticamente la resistencia a la fatiga, la ductilidad y la fiabilidad general de la pieza.

- Si su objetivo principal es optimizar piezas fabricadas aditivamente: Aplique HIP para curar la porosidad entre capas, aliviar las tensiones térmicas internas y crear una microestructura uniforme y robusta.

En última instancia, el prensado isostático en caliente es la solución de ingeniería para lograr la máxima densidad y liberar todo el potencial de rendimiento de los materiales avanzados.

Tabla resumen:

| Parámetro | Rango típico | Propósito |

|---|---|---|

| Temperatura | 1000°C - 2200°C | Ablanda el material para deformación plástica y difusión atómica |

| Presión | 100 MPa - 300 MPa | Colapsa uniformemente los vacíos y poros internos (isostático) |

| Atmósfera | Argón o Nitrógeno | El gas inerte previene la oxidación y transmite la presión uniformemente |

¿Listo para lograr un rendimiento superior del material con el prensado isostático en caliente?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para apoyar sus procesos de HIP y densificación de materiales. Ya sea que trabaje con metalurgia de polvos, optimice piezas fundidas o mejore piezas de fabricación aditiva, nuestras soluciones le ayudan a eliminar defectos internos y a liberar todo el potencial del material.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Qué presión tiene el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial

- ¿Cuánta energía consume el prensado isostático en caliente? Desbloquee el ahorro neto de energía en su proceso