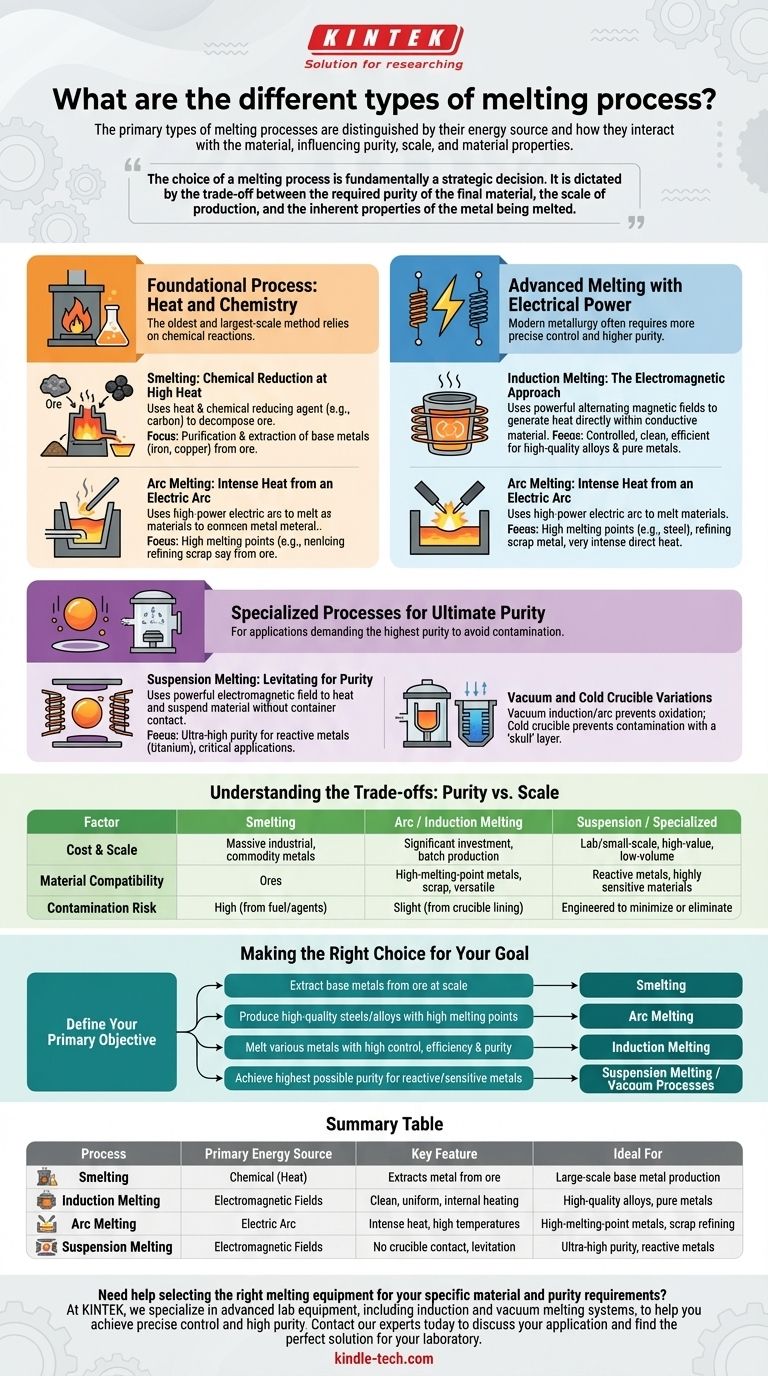

Los tipos principales de procesos de fusión se distinguen por su fuente de energía y cómo interactúan con el material. Los principales métodos industriales incluyen la fundición, que utiliza reducción química; la fusión por arco, que utiliza un arco eléctrico intenso; y la fusión por inducción, que utiliza campos electromagnéticos. Para aplicaciones que exigen la máxima pureza, se emplean técnicas especializadas como la fusión por suspensión para evitar por completo la contaminación.

La elección de un proceso de fusión es fundamentalmente una decisión estratégica. Está dictada por el equilibrio entre la pureza requerida del material final, la escala de producción y las propiedades inherentes del metal que se está fundiendo.

Proceso Fundamental: Calor y Química

El método más antiguo y de mayor escala se basa en reacciones químicas no solo para fundir, sino también para extraer el metal de su estado crudo e impuro.

Fundición: Reducción Química a Altas Temperaturas

La fundición es una forma de metalurgia extractiva. Utiliza calor y un agente reductor químico, como el carbono, para descomponer un mineral, eliminando otros elementos como gases o escoria y dejando el metal fundido.

Este proceso no se trata solo de fundir; se trata de purificación y extracción. Es el proceso fundamental para producir metales base como hierro, cobre y estaño a partir de sus minerales naturales.

Fusión Avanzada con Energía Eléctrica

La metalurgia moderna a menudo requiere un control más preciso y una mayor pureza de lo que la fundición puede ofrecer. Estos métodos se basan en la energía eléctrica para generar calor limpio y contenido.

Fusión por Inducción: El Enfoque Electromagnético

La fusión por inducción utiliza potentes campos magnéticos alternos para generar calor directamente dentro del material conductor. Las bobinas que rodean un crisol crean un campo magnético, que induce corrientes eléctricas giratorias (corrientes de Foucault) en la carga metálica.

La resistencia del metal a estas corrientes genera un calor intenso y uniforme de adentro hacia afuera. Este método es altamente controlado, limpio y eficiente, lo que lo hace ideal para producir aleaciones de alta calidad y metales puros.

Fusión por Arco: Calor Intenso de un Arco Eléctrico

Un Horno de Arco Eléctrico (EAF) utiliza un arco eléctrico de alta potencia para fundir materiales. Una corriente eléctrica masiva salta a través de un espacio entre los electrodos y la carga metálica, creando un arco con una temperatura de miles de grados.

Este calor intenso y directo es muy eficaz para fundir metales con puntos de fusión muy altos, como el acero, y para refinar chatarra en productos nuevos y de alta calidad.

Procesos Especializados para la Máxima Pureza

Para aplicaciones aeroespaciales, electrónicas o médicas, incluso las impurezas traza son inaceptables. Estos procesos están diseñados para eliminar la principal fuente de contaminación: el contacto con un crisol.

Fusión por Suspensión: Levitación para la Pureza

La fusión por suspensión, a menudo llamada fusión por levitación, utiliza un potente campo electromagnético para calentar y suspender el material. El metal flota dentro de un vacío o atmósfera inerte mientras se funde, sin tocar nunca la pared de un recipiente.

Esta completa falta de contacto garantiza una pureza ultra alta, lo que la hace esencial para procesar metales altamente reactivos como el titanio o para crear materiales donde cualquier contaminación sería catastrófica.

Variaciones de Vacío y Crisol Frío

Para mejorar aún más la pureza, la fusión por inducción y por arco se puede realizar dentro de una cámara de vacío. La fusión por inducción al vacío previene la oxidación y ayuda a extraer gases disueltos como el oxígeno y el hidrógeno del metal fundido.

Un diseño de crisol frío es otro método para prevenir la contaminación. El crisol está hecho de segmentos de cobre refrigerados por agua, lo que provoca que se forme una capa delgada y sólida del material que se está fundiendo, una "costra", contra la pared, conteniendo el resto del metal líquido.

Comprendiendo las Ventajas y Desventajas: Pureza vs. Escala

Ningún proceso de fusión es universalmente superior. La elección óptima depende de equilibrar el costo, el material que se procesa y los requisitos de calidad final.

Costo y Escala de Producción

La fundición es una operación industrial masiva adecuada para metales básicos. Los hornos de arco y de inducción representan una inversión de capital significativa, pero ofrecen flexibilidad para la producción por lotes. La fusión por suspensión es un proceso de laboratorio o a pequeña escala, reservado para materiales de bajo volumen y alto valor.

Compatibilidad de Materiales

La fundición está diseñada específicamente para minerales. La fusión por arco sobresale con metales de alto punto de fusión y reciclaje de chatarra. La fusión por inducción es muy versátil para la mayoría de los metales y aleaciones conductores. Los procesos de suspensión y vacío son necesarios para metales reactivos que de otro modo se contaminarían.

Riesgo de Contaminación

El riesgo de contaminación es un diferenciador crítico. La fundición introduce elementos del combustible y los agentes fundentes. La fusión por arco y por inducción estándar conllevan un ligero riesgo de contaminación del revestimiento del crisol. Los métodos de suspensión y crisol frío están diseñados específicamente para minimizar o eliminar este riesgo.

Tomando la Decisión Correcta para su Objetivo

La selección de un proceso comienza con la definición de su objetivo principal.

- Si su enfoque principal es extraer metales base de mineral a escala: La fundición es el proceso industrial establecido.

- Si su enfoque principal es producir aceros o aleaciones de alta calidad con altos puntos de fusión: La fusión por arco proporciona el calor intenso y la capacidad de refinación necesarios.

- Si su enfoque principal es fundir varios metales con alto control, eficiencia y pureza: La fusión por inducción ofrece el mejor rendimiento general.

- Si su enfoque principal es lograr la mayor pureza posible para metales reactivos o sensibles: Se requiere fusión por suspensión o procesos de vacío especializados para eliminar la contaminación.

Comprender estas diferencias fundamentales le permite seleccionar un proceso que se alinee perfectamente con su material, requisitos de pureza y escala operativa.

Tabla Resumen:

| Proceso | Fuente de Energía Primaria | Característica Clave | Ideal Para |

|---|---|---|---|

| Fundición | Química (Calor) | Extrae metal del mineral | Producción a gran escala de metales base (por ejemplo, hierro, cobre) |

| Fusión por Inducción | Campos Electromagnéticos | Calentamiento interno, limpio y uniforme | Aleaciones de alta calidad, metales puros, aplicaciones versátiles |

| Fusión por Arco | Arco Eléctrico | Calor intenso, altas temperaturas | Metales de alto punto de fusión (por ejemplo, acero), refinación de chatarra |

| Fusión por Suspensión | Campos Electromagnéticos | Sin contacto con el crisol, levitación | Pureza ultra alta, metales reactivos (por ejemplo, titanio), aplicaciones sensibles |

¿Necesita ayuda para seleccionar el equipo de fusión adecuado para su material específico y requisitos de pureza? La elección del proceso de fusión es fundamental para su éxito. En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de fusión por inducción y vacío, para ayudarle a lograr un control preciso y alta pureza para sus materiales. Ya sea que esté desarrollando nuevas aleaciones o refinando metales de alto valor, nuestra experiencia garantiza que obtenga el rendimiento que necesita. Contacte a nuestros expertos hoy para discutir su aplicación y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuáles son los métodos utilizados para preparar películas delgadas? Una guía sobre PVD, CVD y ALD

- ¿Cuáles son los diferentes tipos de racores de compresión? Elija el sello adecuado para su sistema

- ¿Es eficiente convertir plástico en combustible? Sopesando las ventajas y desventajas energéticas y ambientales

- ¿Qué es la difusión en la sinterización? El mecanismo atómico detrás de la consolidación de polvos

- ¿Cuáles son las aplicaciones industriales de la soldadura por haz de electrones? Soldadura de precisión para componentes críticos

- ¿Cuál es la alta temperatura del cuarzo? Umbrales clave para sílice cristalina vs. sílice fundida

- ¿Por qué es esencial un calentador de laboratorio de precisión para la hidrólisis catalizada por ácido del papel de desecho?

- ¿Cuáles son los diferentes tipos de reactores de biomasa? Elegir el diseño adecuado para su proceso de conversión