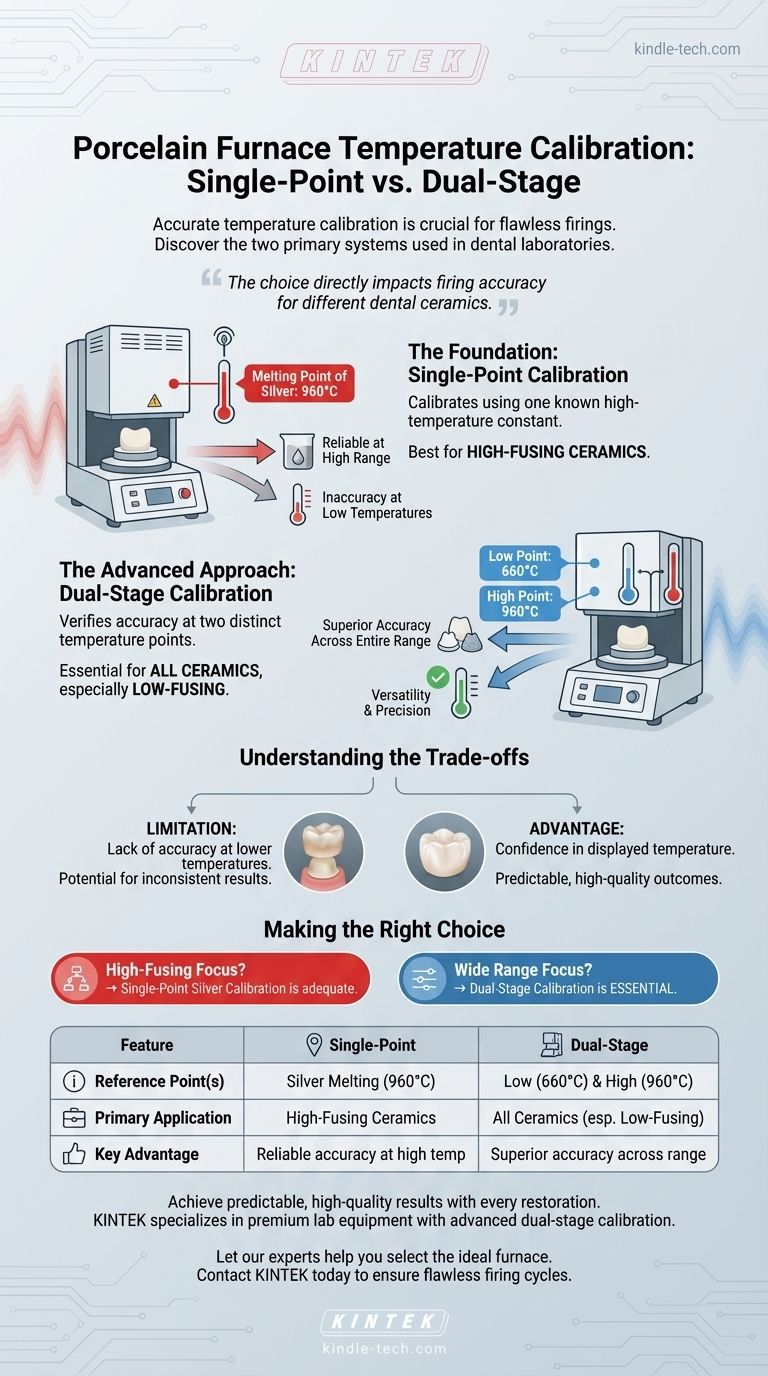

En esencia, los hornos de porcelana utilizan dos tipos principales de sistemas de calibración de temperatura: de un solo punto y de dos etapas. El método tradicional se basa en una única referencia de alta temperatura, típicamente el punto de fusión de la plata, mientras que los sistemas más avanzados utilizan dos puntos de temperatura distintos para garantizar la precisión en un rango mucho más amplio.

La elección entre un sistema de calibración de un solo punto y uno de dos etapas impacta directamente la precisión de cocción para diferentes tipos de cerámicas dentales. Si bien el de un solo punto es adecuado para materiales de alta fusión, la calibración de dos etapas es fundamental para lograr resultados predecibles con las cerámicas modernas de baja fusión.

La Base: Calibración de un Solo Punto

Cómo Funciona

Un sistema de un solo punto calibra el sensor de temperatura del horno contra una constante física conocida. La referencia más común utilizada en la industria es el punto de fusión preciso de la plata (960 °C).

El horno está programado para reconocer esta temperatura exacta, asegurando que sea precisa en ese punto alto específico.

La Aplicación Principal

Este método es generalmente efectivo para cerámicas de alta fusión. Dado que estos materiales se cuecen a temperaturas cercanas al punto de referencia de la plata, la calibración del horno sigue siendo confiable y precisa dentro de ese rango estrecho de alta temperatura.

El Enfoque Avanzado: Calibración de Dos Etapas

Abordando la Brecha de Precisión

Basarse en un único punto de alta temperatura puede generar imprecisiones significativas al cocer materiales a temperaturas mucho más bajas. La calibración de dos etapas se desarrolló para resolver exactamente este problema.

El Método de Dos Puntos

Este sistema utiliza un método patentado para verificar la precisión en dos temperaturas distintas: una baja y una alta. Por ejemplo, podría utilizar puntos de referencia tanto a 660 °C como a 960 °C.

Por Qué Es Más Confiable

Al calibrar en ambos extremos del espectro, un sistema de dos etapas crea un perfil de temperatura mucho más preciso en todo el rango operativo del horno. Esto garantiza la precisión, ya sea que esté trabajando con materiales de baja o alta fusión.

Comprender las Compensaciones

La Limitación de los Sistemas de un Solo Punto

La principal debilidad de la calibración de un solo punto es su falta de precisión a temperaturas más bajas. A medida que el horno opera más lejos de su único punto de calibración (960 °C), su potencial de desviación de temperatura aumenta.

Esto puede llevar a resultados inconsistentes, subcocidos o sobrecocidos, especialmente con el uso creciente de cerámicas avanzadas de baja fusión.

La Ventaja de los Sistemas de Dos Etapas

La ventaja clara de un sistema de dos etapas es su versatilidad y precisión. Brinda la confianza de que la temperatura mostrada es la temperatura real dentro de la mufla, independientemente de la cerámica que se utilice.

Esta confiabilidad es esencial para laboratorios que manejan una amplia gama de materiales restauradores y exigen resultados predecibles y de alta calidad en todo momento.

Tomando la Decisión Correcta para Su Objetivo

El sistema de calibración correcto es aquel que se adapta a los materiales que utiliza con mayor frecuencia.

- Si su enfoque principal son las cerámicas de alta fusión: Un sistema de calibración de un solo punto con plata es generalmente adecuado y confiable para sus necesidades.

- Si su enfoque principal es una amplia gama de materiales, incluidas las cerámicas de baja fusión: Un sistema de calibración de dos etapas es esencial para lograr una precisión constante y resultados clínicos predecibles.

En última instancia, elegir un horno con la tecnología de calibración adecuada garantiza la calidad, la estética y la longevidad de sus restauraciones finales.

Tabla Resumen:

| Tipo de Calibración | Punto(s) de Referencia Clave | Aplicación Principal | Ventaja Clave |

|---|---|---|---|

| Un Solo Punto | Punto de Fusión de la Plata (960 °C) | Cerámicas de Alta Fusión | Precisión confiable a altas temperaturas |

| Dos Etapas | Punto Bajo (ej. 660 °C) y Punto Alto (960 °C) | Todas las Cerámicas, especialmente las de Baja Fusión | Precisión superior en todo el rango de temperatura |

Logre resultados predecibles y de alta calidad con cada restauración. La calibración correcta del horno de porcelana es fundamental para la precisión y la longevidad de sus cerámicas dentales. KINTEK se especializa en equipos de laboratorio premium, incluidos hornos avanzados con calibración de dos etapas para una precisión máxima.

Permita que nuestros expertos le ayuden a seleccionar el horno ideal para sus necesidades específicas de cerámica. Contacte a KINTEK hoy mismo para discutir los requisitos de su laboratorio y garantizar ciclos de cocción impecables.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Un horno es endotérmico o exotérmico? Descubra la ciencia de la calefacción del hogar

- ¿Qué aparato se utiliza para calentar en un laboratorio? Una guía para elegir la herramienta adecuada