La calcinación en un horno de mufla es un proceso analítico de alta temperatura que se utiliza para quemar completamente los componentes orgánicos de una muestra. Esto se hace para aislar y medir el peso del residuo inorgánico no combustible restante, que se conoce como ceniza.

El propósito principal de la calcinación es separar y cuantificar el contenido inorgánico (como rellenos minerales, sales o contaminantes metálicos) del material base orgánico. Esto proporciona una medida clara y cuantitativa de la composición de un material.

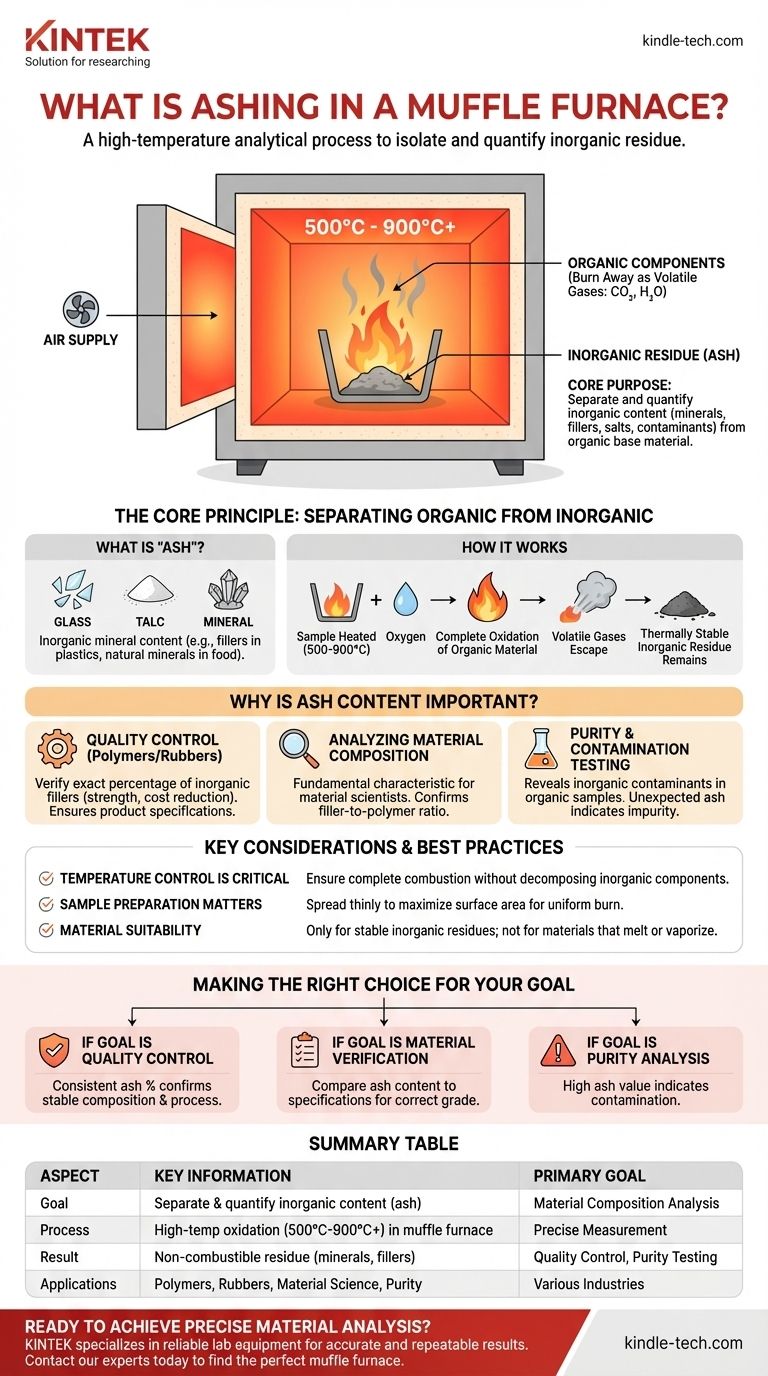

El Principio Fundamental: Separar lo Orgánico de lo Inorgánico

La calcinación opera bajo el principio simple de que los materiales orgánicos e inorgánicos se comportan de manera muy diferente a altas temperaturas. El horno de mufla proporciona el calor extremo y controlado necesario para explotar esta diferencia.

¿Qué es "Ceniza"?

En este contexto, la ceniza no es simplemente un residuo quemado. Se refiere específicamente al contenido mineral inorgánico dentro de una muestra. Esto puede incluir rellenos como vidrio, talco o carbonato de calcio en plásticos, o minerales de origen natural en productos alimenticios.

Cómo un Horno de Mufla Logra Esto

Un horno de mufla calienta la muestra a temperaturas que suelen oscilar entre 500 °C y más de 900 °C en presencia de aire. Este calor extremo y el suministro de oxígeno provocan la oxidación completa (combustión) del material orgánico a base de carbono, convirtiéndolo en gases volátiles como dióxido de carbono y vapor de agua, que luego abandonan la muestra.

El Resultado Final

Debido a que los componentes inorgánicos son térmicamente estables y no volátiles a estas temperaturas, permanecen en el crisol después de que toda la materia orgánica ha sido quemada. El peso de esta ceniza restante se puede medir con precisión.

¿Por qué es Importante el Contenido de Ceniza?

La determinación del contenido de ceniza es un paso crítico en el control de calidad y el análisis de materiales en muchas industrias. El porcentaje de ceniza proporciona información vital sobre la composición y pureza de la muestra.

Control de Calidad para Polímeros y Cauchos

En la fabricación de polímeros, plásticos y cauchos, a menudo se añaden rellenos inorgánicos para mejorar propiedades como la resistencia, la rigidez o para reducir costos. La calcinación se realiza para verificar el porcentaje exacto de este relleno, asegurando que el producto final cumpla con sus especificaciones requeridas.

Análisis de la Composición del Material

Para los científicos de materiales, el porcentaje de ceniza es una característica fundamental de un material. Ayuda a identificar un material o a confirmar que la proporción de relleno inorgánico a polímero orgánico es correcta según una formulación específica.

Pruebas de Pureza y Contaminación

Una muestra que se supone que es puramente orgánica debería tener teóricamente un contenido de ceniza nulo. La realización de una prueba de ceniza puede revelar rápidamente la presencia de cualquier contaminante o impureza inorgánica.

Consideraciones Clave y Mejores Prácticas

Lograr resultados precisos y repetibles requiere una atención cuidadosa al proceso. El objetivo es eliminar todo el material orgánico sin alterar el residuo inorgánico.

El Control de la Temperatura es Crítico

La temperatura seleccionada debe ser lo suficientemente alta para asegurar la combustión completa de toda la materia orgánica, pero no tan alta como para causar que algunos de los componentes inorgánicos se descompongan o vaporicen, lo que llevaría a resultados inexactos y más bajos de lo esperado.

La Preparación de la Muestra Importa

Como se señala en las mejores prácticas, la muestra debe extenderse finamente en su crisol o barquilla de porcelana. Esto maximiza la superficie expuesta al calor y al oxígeno, asegurando una combustión uniforme y completa. Una muestra gruesa y densa puede formar una capa exterior carbonizada que impide que el interior se queme por completo.

Idoneidad del Material

El método de calcinación solo es adecuado para materiales donde los componentes inorgánicos son estables a las altas temperaturas utilizadas. No se puede usar si el residuo inorgánico se fundiría, reaccionaría o vaporizaría, ya que esto haría imposible una medición precisa del peso final.

Tomando la Decisión Correcta para su Objetivo

Los datos de una prueba de calcinación se interpretan en función de su objetivo analítico.

- Si su enfoque principal es el control de calidad: Un porcentaje de ceniza consistente de lote a lote confirma que la composición de su material y el proceso de fabricación son estables.

- Si su enfoque principal es la verificación del material: El contenido de ceniza resultante se puede comparar con una especificación conocida para confirmar que tiene el grado correcto de material.

- Si su enfoque principal es el análisis de pureza: Un valor de ceniza inesperadamente alto es un claro indicador de contaminación inorgánica dentro de su material crudo o terminado.

En última instancia, la calcinación proporciona una medida esencial y definitiva de la composición inorgánica de un material.

Tabla Resumen:

| Aspecto | Información Clave |

|---|---|

| Objetivo Principal | Separar y cuantificar el contenido inorgánico (ceniza) de un material base orgánico. |

| Proceso | Oxidación a alta temperatura (500°C - 900°C+) en un horno de mufla. |

| Resultado | Medición precisa de residuos no combustibles (minerales, rellenos, contaminantes). |

| Aplicaciones Comunes | Control de calidad para polímeros/cauchos, análisis de composición de materiales, pruebas de pureza. |

¿Listo para lograr un análisis de materiales preciso en su laboratorio?

La calcinación es un proceso fundamental para el control de calidad y la verificación de materiales. KINTEK se especializa en proporcionar el equipo de laboratorio confiable y los consumibles que necesita para garantizar resultados precisos y repetibles.

Contacte a nuestros expertos hoy para encontrar el horno de mufla y los accesorios perfectos para su aplicación específica. Permítanos ayudarle a mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el significado de la desaglomeración (debinding)? Domina el paso crítico para obtener piezas de alto rendimiento

- ¿Qué se debe considerar al realizar la determinación del punto de fusión? Asegure la identificación precisa del compuesto y la evaluación de la pureza

- ¿Qué precauciones deben tomarse durante el uso de un horno mufla? Pautas esenciales de seguridad y operación

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Elija la herramienta adecuada para las necesidades térmicas de su laboratorio

- ¿Cuál es la importancia del horno de mufla? Logre pureza y precisión en el procesamiento a alta temperatura