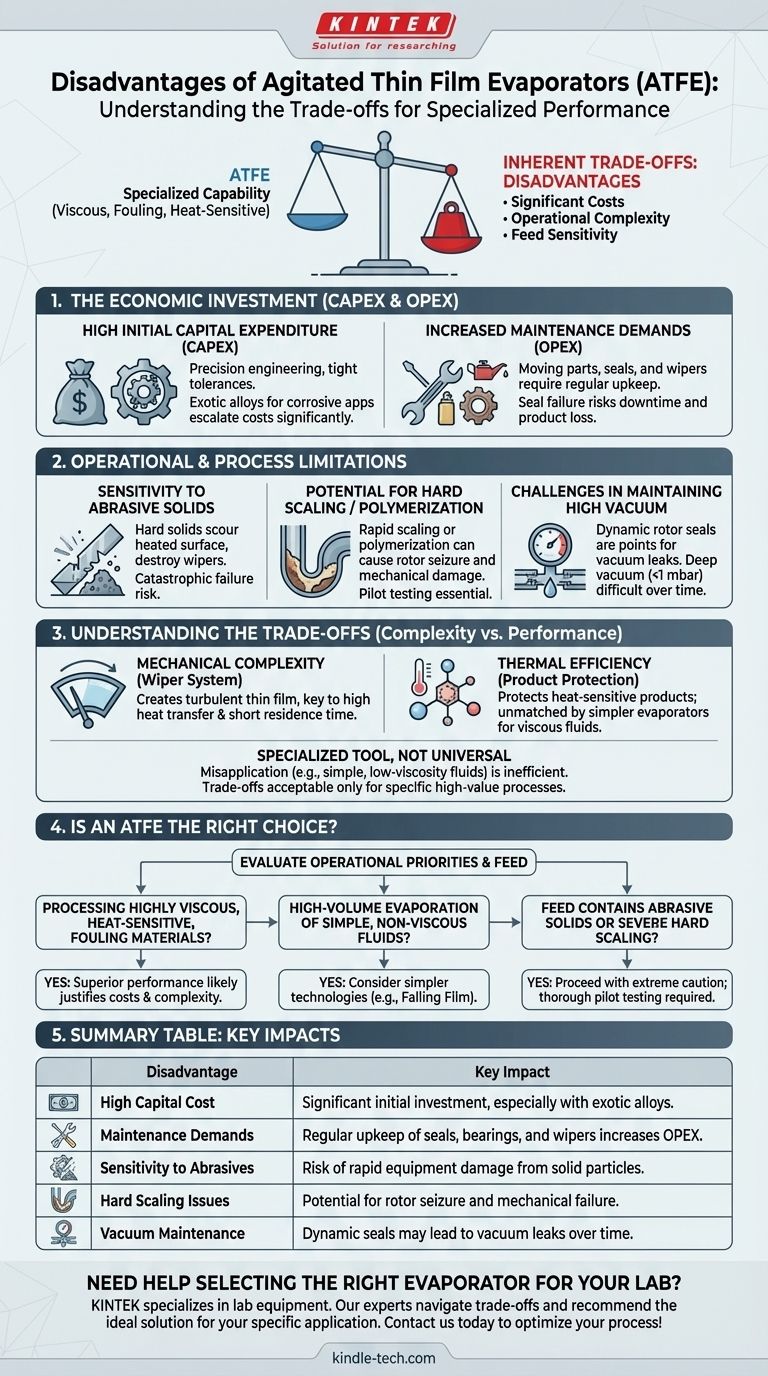

Aunque es altamente eficaz para aplicaciones específicas, un evaporador de película delgada agitada (ATFE) no es una solución universal. Sus principales desventajas son los importantes costos de capital y mantenimiento, la complejidad operativa debido a su naturaleza mecánica y una sensibilidad crítica a ciertas características de la alimentación, como la presencia de sólidos abrasivos o materiales que causan incrustaciones duras.

Las desventajas de un ATFE no son defectos de diseño, sino compromisos inherentes a su capacidad especializada. El alto costo y la complejidad mecánica son el precio de su capacidad única para procesar productos altamente viscosos, incrustantes y termosensibles con una eficiencia excepcional.

La inversión económica: Costos de capital y operativos

La barrera más inmediata para adoptar la tecnología ATFE suele ser financiera. Tanto la compra inicial como el mantenimiento a largo plazo exigen una inversión significativa en comparación con diseños de evaporadores estáticos más simples.

Alto gasto de capital inicial (CAPEX)

Un ATFE es un equipo de ingeniería de precisión. El rotor interno, los limpiadores y el cuerpo del evaporador mecanizado meticulosamente requieren tolerancias estrictas, lo que eleva los costos de fabricación.

Cuando se requieren aleaciones exóticas para aplicaciones corrosivas, estos costos aumentan sustancialmente más de lo que lo harían para un recipiente más simple como un evaporador de película descendente.

Mayores demandas de mantenimiento

A diferencia de los evaporadores estáticos, un ATFE tiene piezas móviles que están sujetas a desgaste. Los cojinetes del rotor y, lo que es más crítico, los sellos mecánicos son elementos de mantenimiento regulares.

La falla del sello puede provocar la pérdida de vacío y la contaminación del producto, lo que resulta en un costoso tiempo de inactividad operativo. Los limpiadores también necesitan inspección y reemplazo periódicos, lo que se suma al gasto operativo (OPEX) a largo plazo.

Limitaciones operativas y de proceso

Más allá del costo, un ATFE presenta desafíos operativos específicos y no es adecuado para ciertas condiciones de proceso. Comprender estas limitaciones es fundamental para evitar una costosa aplicación incorrecta de la tecnología.

Sensibilidad a los sólidos abrasivos

El núcleo del diseño de un ATFE es el pequeño y preciso espacio libre entre las paletas limpiadoras y la pared calentada. La introducción de una corriente de alimentación con sólidos duros y abrasivos puede provocar rápidamente una falla catastrófica.

Estos sólidos pueden quedar atrapados en el espacio libre, rayando la superficie calentada y destruyendo los limpiadores. Este daño es costoso de reparar y compromete gravemente el rendimiento del evaporador.

Potencial de incrustaciones duras o polimerización

Aunque es excelente para muchos materiales incrustantes, un ATFE puede tener dificultades con sustancias que forman incrustaciones extremadamente duras o polimerizan rápidamente en la superficie calentada.

Si la incrustación se acumula hasta un punto en el que no puede ser eliminada por los limpiadores, puede hacer que el rotor se agarrote, lo que provoca daños mecánicos importantes. Las pruebas piloto son esenciales para verificar la compatibilidad.

Desafíos para mantener un alto vacío

El eje giratorio del rotor debe pasar a través de un sello en el cuerpo del evaporador. Este sello dinámico es un punto común de fugas de vacío, especialmente a medida que se desgasta con el tiempo.

Lograr y mantener un vacío muy profundo (por debajo de 1 mbar) puede ser más desafiante en un ATFE en comparación con un sistema estático que solo depende de juntas estacionarias.

Comprensión de los compromisos

Las desventajas de un ATFE deben sopesarse con sus capacidades de procesamiento únicas. La decisión de usar uno es siempre una cuestión de equilibrar la complejidad con las necesidades de rendimiento.

Complejidad mecánica frente a eficiencia térmica

El mismo componente que crea complejidad, el sistema de limpiadores giratorios, es lo que permite las ventajas clave del ATFE.

Los limpiadores crean una película delgada y turbulenta que logra coeficientes de transferencia de calor muy altos y minimiza el tiempo de residencia. Esto protege los productos termosensibles de la degradación térmica, una hazaña que los evaporadores más simples no pueden igualar para fluidos viscosos.

Herramienta especializada, no una solución universal

Usar un ATFE para una aplicación simple, de baja viscosidad y no termosensible (como concentrar agua azucarada) sería un error. Un evaporador de película descendente o de circulación forzada mucho más barato y simple sería más apropiado.

Las desventajas del ATFE solo son verdaderamente "desventajas" cuando la tecnología no está alineada con el objetivo de procesamiento. Para la aplicación correcta, son compromisos necesarios y aceptables.

¿Es un ATFE la elección correcta para su proceso?

Para tomar una decisión definitiva, evalúe la tecnología en el contexto de sus prioridades operativas específicas y las características de la alimentación.

- Si su enfoque principal es el procesamiento de materiales altamente viscosos, termosensibles o incrustantes: El rendimiento superior y la protección del producto que ofrece un ATFE probablemente justificarán sus costos y complejidad.

- Si su enfoque principal es la evaporación de alto volumen de fluidos simples y no viscosos: Una tecnología menos compleja y menos costosa, como un evaporador de múltiple efecto o de película descendente, es una opción más económica y práctica.

- Si su corriente de alimentación contiene sólidos abrasivos o tiene tendencias severas a la incrustación dura: Debe proceder con extrema precaución y realizar pruebas piloto exhaustivas para evitar daños rápidos y graves al equipo.

Comprender estas desventajas es el primer paso para seleccionar la tecnología más eficaz y económica para su objetivo específico.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto costo de capital | Inversión inicial significativa, especialmente con aleaciones exóticas |

| Demandas de mantenimiento | El mantenimiento regular de sellos, cojinetes y limpiadores aumenta el OPEX |

| Sensibilidad a los abrasivos | Riesgo de daños rápidos al equipo por partículas sólidas |

| Problemas de incrustaciones duras | Potencial de agarrotamiento del rotor y falla mecánica |

| Mantenimiento del vacío | Los sellos dinámicos pueden provocar fugas de vacío con el tiempo |

¿Necesita ayuda para seleccionar el evaporador adecuado para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por los compromisos de los evaporadores de película delgada agitada y recomendar la solución ideal para su aplicación específica, ya sea que esté procesando materiales viscosos, termosensibles o requiera una alternativa más económica. Contáctenos hoy para optimizar su proceso de evaporación y maximizar la eficiencia.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable