Aunque son elogiados por su flexibilidad y el uso de materiales reciclados, los Hornos de Arco Eléctrico (HAE) no son una solución universal para la fabricación de acero. Sus principales desventajas provienen de una fuerte dependencia de la calidad y el costo de la chatarra de acero, los requisitos masivos de energía eléctrica y los desafíos inherentes a la producción de los grados de acero más altos. Estos factores crean importantes obstáculos económicos y operativos en comparación con los métodos tradicionales.

La principal compensación del Horno de Arco Eléctrico es aceptar la volatilidad por la flexibilidad. Si bien los HAE ofrecen menores costos de capital y una menor huella, exponen a los operadores a precios fluctuantes de la electricidad, calidad impredecible de la chatarra y limitaciones en la pureza del producto final.

El desafío de la dependencia de las materias primas

La mayor limitación de un HAE es su dependencia de insumos externos, principalmente chatarra de acero. Esta dependencia crea problemas tanto de costo como de calidad.

Volatilidad en los mercados de chatarra metálica

La rentabilidad de un HAE está directamente ligada al precio de la chatarra de acero, que es una materia prima comercializada globalmente y a menudo volátil.

A diferencia de una planta integrada que controla su fuente de hierro a través de un alto horno, un operador de HAE es un tomador de precios en el mercado de la chatarra. Esto puede llevar a costos de producción impredecibles y, a veces, a un rápido aumento.

El problema de los "elementos traza"

La chatarra de acero no es hierro puro. Contiene elementos residuales o "trazas" como cobre, estaño, níquel y cromo de su vida anterior.

Estos elementos son difíciles y costosos de eliminar en el proceso HAE. Las altas concentraciones de elementos traza, especialmente el cobre, pueden degradar las propiedades mecánicas del acero, haciéndolo inadecuado para aplicaciones exigentes como paneles de carrocería automotriz de embutición profunda.

Limitaciones con el hierro virgen

Para diluir los elementos traza y producir acero de mayor calidad, los HAE pueden utilizar fuentes de hierro virgen como el Hierro de Reducción Directa (DRI) o el Hierro Briqueteado en Caliente (HBI).

Sin embargo, la fusión de DRI requiere aún más energía eléctrica que la fusión de chatarra, lo que aumenta aún más los costos operativos. El HAE es menos eficiente en el procesamiento de grandes cantidades de material virgen en comparación con un Horno Básico de Oxígeno (BOF), que está diseñado para ello.

Costos operativos altos y volátiles

Más allá de las materias primas, los costos operativos directos de un HAE son significativos y están sujetos a fuerzas del mercado fuera del control del operador.

Consumo extremo de energía eléctrica

Un HAE consume una cantidad masiva de electricidad, aproximadamente 400 kWh por tonelada de acero, para fundir la carga metálica.

Esto hace que la operación sea altamente sensible a las fluctuaciones de los precios de la electricidad y a la fiabilidad de la red. En regiones con energía cara o inestable, los HAE pueden volverse económicamente inviables.

Costos de electrodos de grafito y refractarios

El horno utiliza grandes electrodos de grafito para conducir la electricidad que forma el arco. Estos electrodos se consumen durante la operación y representan un costo importante y recurrente.

Además, el calor intenso y concentrado del arco eléctrico provoca un desgaste significativo en el revestimiento refractario del horno, lo que requiere mantenimiento frecuente, tiempo de inactividad y un reemplazo costoso.

Comprendiendo las compensaciones

Las desventajas del HAE se comprenden mejor en comparación con su principal alternativa, la ruta integrada que utiliza un Horno Básico de Oxígeno (BOF).

HAE vs. BOF: Una cuestión de calidad

El proceso BOF comienza con hierro fundido de una pureza conocida y alta de un alto horno. Esto otorga a los operadores un control preciso sobre la química final.

Por esta razón, la ruta BOF ha dominado tradicionalmente la producción de aceros planos laminados de alta especificación para las industrias automotriz y de electrodomésticos, donde la pureza es primordial. Los HAE luchan por cumplir consistentemente estos exigentes estándares sin utilizar materias primas costosas y de alta pureza.

Diferencias de escala y productividad

Las plantas de HAE, o "mini-acerías", suelen ser más pequeñas y producen menos tonelaje anual que las grandes acerías integradas de BOF.

Si bien el tiempo "de colada a colada" de un HAE puede ser inferior a una hora, la producción total de un sitio integrado importante con múltiples BOF grandes es significativamente mayor, ofreciendo economías de escala que los HAE no pueden igualar.

Huella ambiental: El CO2 oculto

La fabricación de acero con HAE a menudo se cita por sus menores emisiones directas de CO2. Sin embargo, esto es solo una parte de la historia.

El beneficio ambiental depende en gran medida de la fuente de su electricidad. Si la red eléctrica se alimenta de combustibles fósiles como el carbón o el gas natural, las emisiones de "Alcance 2" del HAE pueden ser sustanciales, simplemente trasladando la huella de carbono en lugar de eliminarla.

Tomar la decisión correcta para su objetivo

La selección entre HAE y otros procesos de fabricación de acero depende completamente de sus objetivos estratégicos, desde la combinación de productos hasta las limitaciones de capital.

- Si su enfoque principal es el acero de grado de construcción (barras de refuerzo, vigas): El HAE es la opción ideal debido a su rentabilidad en el procesamiento de chatarra en productos donde los elementos traza son menos críticos.

- Si su enfoque principal es el acero plano de alta pureza para exteriores automotrices: La ruta tradicional BOF sigue siendo el camino más confiable y rentable para la producción de alto volumen, aunque los avances en la tecnología HAE están reduciendo la brecha.

- Si su enfoque principal es minimizar la inversión inicial y maximizar la velocidad de comercialización: El modelo de "mini-acería" HAE ofrece un costo de capital dramáticamente menor y un cronograma de construcción más rápido que una acería integrada completa.

- Si su enfoque principal es el impacto ambiental: El HAE es la opción más ecológica solo cuando se alimenta de una red con un alto porcentaje de energía renovable o nuclear.

En última instancia, comprender estas desventajas le permite aprovechar estratégicamente las fortalezas del HAE mientras mitiga sus riesgos inherentes.

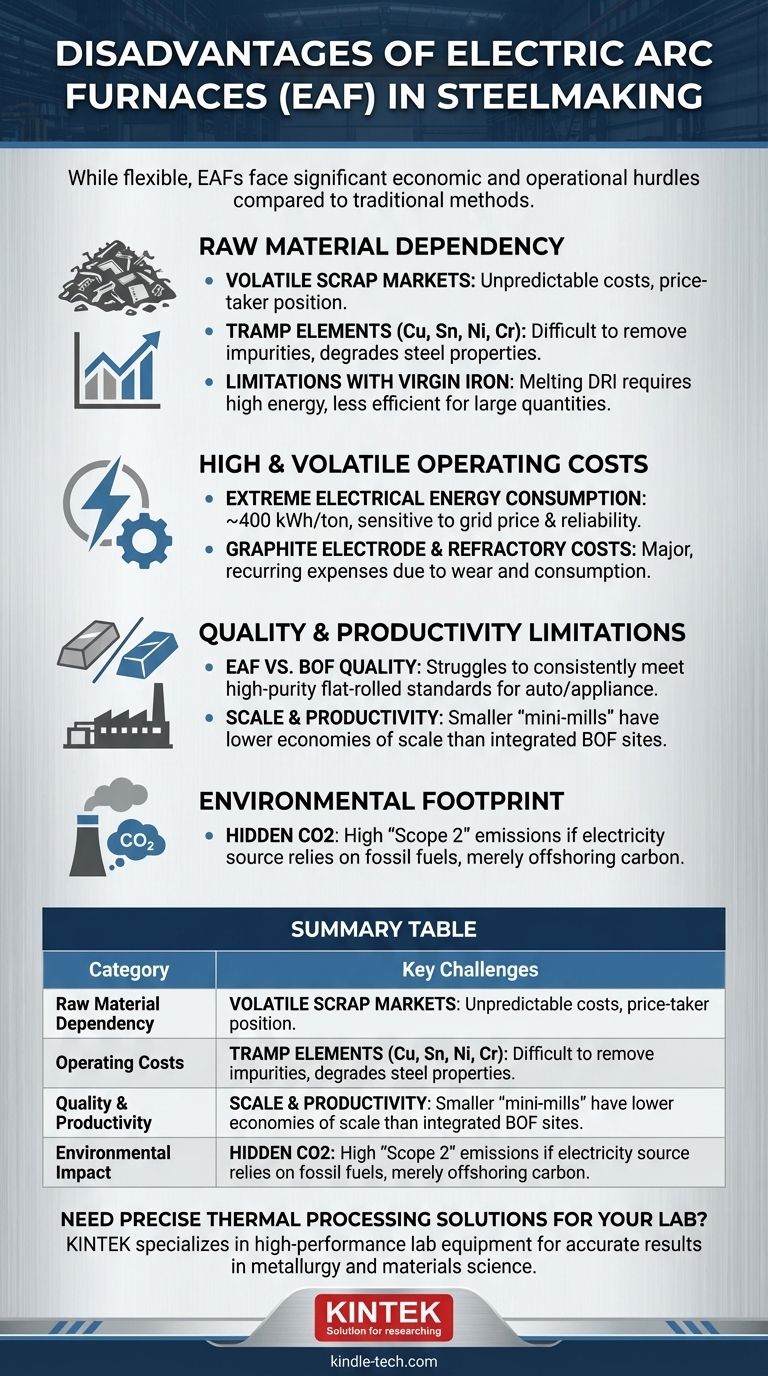

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Dependencia de la materia prima | Precios volátiles de la chatarra, elementos traza (p. ej., cobre), alto costo del hierro virgen (DRI/HBI) |

| Costos operativos | Consumo masivo de electricidad (~400 kWh/ton), alto desgaste de electrodos de grafito y refractarios |

| Calidad y productividad | Limitaciones en la producción de acero plano de alta pureza, menores economías de escala frente al BOF |

| Impacto ambiental | Altas emisiones de CO2 de Alcance 2 si la red depende de combustibles fósiles |

¿Necesita soluciones precisas de procesamiento térmico para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ayudándole a lograr resultados precisos y confiables mientras gestiona los costos operativos. Ya sea que se encuentre en metalurgia, ciencia de materiales o control de calidad, nuestros hornos y herramientas de laboratorio están diseñados para la eficiencia y la durabilidad. ¡Contáctenos hoy para explorar cómo KINTEK puede satisfacer las necesidades únicas de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra