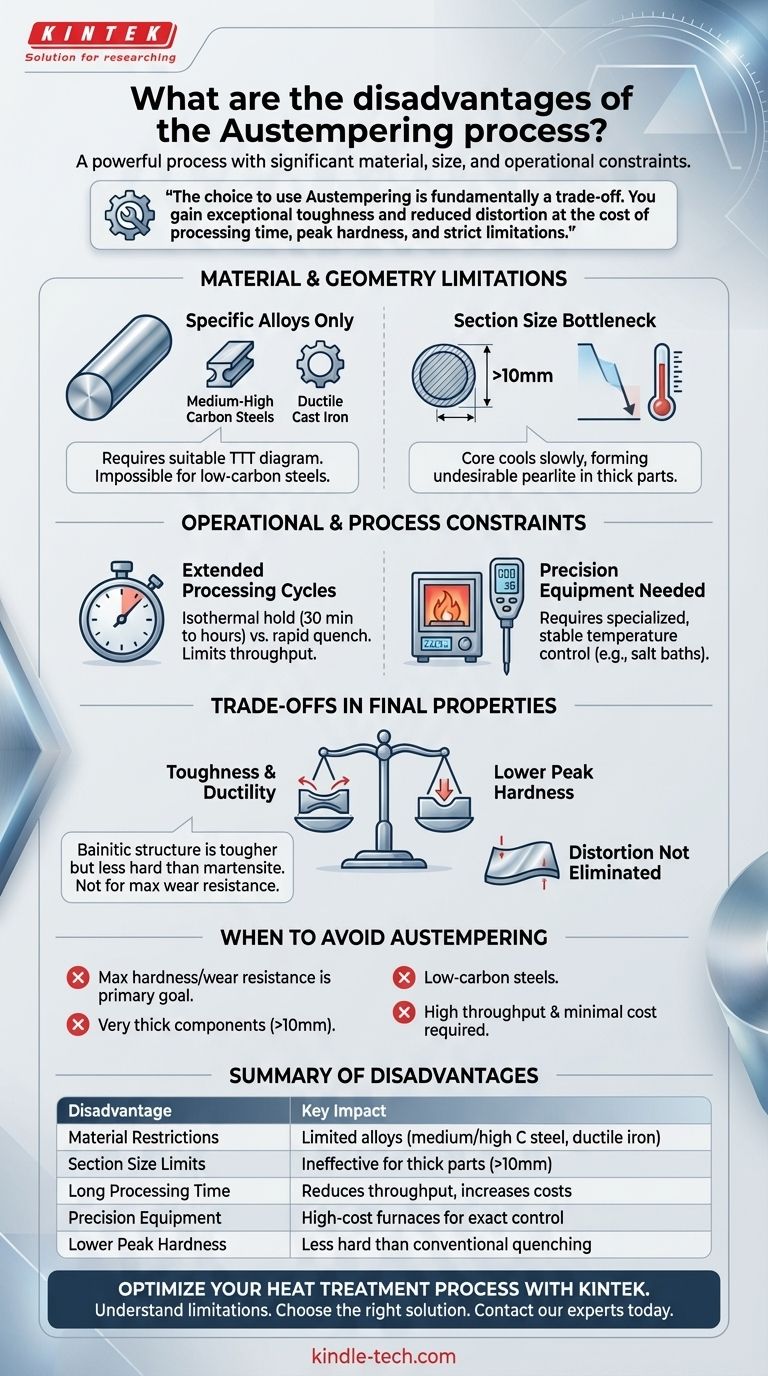

Si bien es un tratamiento térmico potente, las principales desventajas del austempering son sus limitaciones de material y tamaño de sección, los tiempos de procesamiento más largos y la necesidad de un control de temperatura muy preciso. Este proceso no es una solución universal y solo es adecuado para un rango selecto de aleaciones ferrosas donde sus beneficios únicos de alta tenacidad y ductilidad superan sus importantes limitaciones operativas.

La elección de utilizar austempering es fundamentalmente una compensación. Se obtiene una tenacidad excepcional y una distorsión reducida a costa del tiempo de procesamiento, la dureza máxima y las limitaciones estrictas sobre el tipo y tamaño del material que se puede tratar.

El desafío del material y la geometría

La eficacia del austempering está dictada por las propiedades metalúrgicas fundamentales de la aleación y las dimensiones físicas del componente. Ignorar estos factores es la fuente más común de fallas.

Restringido a aleaciones específicas

El proceso solo es viable para materiales con un diagrama de Tiempo-Temperatura-Transformación (TTT) adecuado. Esto incluye aceros con contenido medio a alto de carbono y, sobre todo, hierros fundidos dúctiles (para producir hierro dúctil austemperado o ADI).

Estos materiales poseen una "bahía de bainita", una ventana de tiempo a una temperatura específica donde se puede formar la microestructura de bainita deseada sin transformarse en perlita o martensita no deseadas.

Los aceros con bajo contenido de carbono carecen de esta ventana de procesamiento distinta, lo que hace imposible realizar un ciclo de austempering exitoso.

El cuello de botella del tamaño de la sección

El éxito del austempering depende de enfriar toda la pieza lo suficientemente rápido como para evitar la formación de perlita y luego mantenerla a una temperatura estable.

Para componentes gruesos o grandes, el núcleo se enfría mucho más lentamente que la superficie. Esta disparidad significa que el núcleo puede comenzar a transformarse en perlita blanda e indeseable antes de alcanzar la temperatura de austempering objetivo, lo que da como resultado propiedades mecánicas inconsistentes e inferiores.

Restricciones operativas y de proceso

Más allá de la selección de materiales, el austempering presenta desafíos operativos únicos que pueden aumentar la complejidad y el costo en comparación con los tratamientos térmicos convencionales.

Ciclos de procesamiento extendidos

La permanencia isotérmica requerida para transformar la austenita en bainita puede llevar una cantidad significativa de tiempo, a menudo desde 30 minutos hasta varias horas.

Esto es sustancialmente más largo que el enfriamiento rápido de un proceso de endurecimiento convencional. Estos tiempos de ciclo extendidos pueden limitar el rendimiento del horno, aumentar el consumo de energía y, en última instancia, elevar el costo por pieza.

La necesidad de equipos de precisión

Mantener una temperatura precisa y uniforme durante la permanencia isotérmica es absolutamente fundamental. Esto generalmente requiere equipos especializados, como baños de sal agitados u hornos de atmósfera sellada con excelente regulación térmica.

Cualquier fluctuación significativa de la temperatura puede provocar la formación de microestructuras no deseadas, comprometiendo la integridad y el rendimiento final de la pieza. Este requisito de precisión aumenta tanto los costos de equipo de capital como los operativos.

Comprensión de las compensaciones en las propiedades finales

Incluso cuando se realiza correctamente, las propiedades resultantes de un componente austemperado implican compromisos específicos que pueden hacerlo inadecuado para ciertas aplicaciones.

El equilibrio entre dureza y tenacidad

La estructura de bainita producida por el austempering es reconocida por su excelente tenacidad, ductilidad y resistencia a la fatiga.

Sin embargo, no alcanza la misma dureza máxima o resistencia al desgaste que una estructura completamente martensítica creada por un proceso convencional de temple y revenido. Si la dureza superficial máxima es el objetivo principal del diseño, el austempering es a menudo la opción inferior.

La distorsión no se elimina por completo

El austempering es famoso por producir menos distorsión que el temple convencional porque la transformación a bainita es más lenta y uniforme.

Sin embargo, no es inmune a la distorsión. Todavía pueden surgir tensiones térmicas significativas durante el enfriamiento inicial hasta la temperatura de austempering, especialmente en piezas con geometrías complejas o cambios drásticos en el espesor, lo que provoca deformación.

Cuándo evitar el austempering

Basándose en estas limitaciones, puede tomar una decisión clara sobre si el austempering es el proceso adecuado para su objetivo.

- Si su enfoque principal es la dureza máxima y la resistencia al desgaste: Un proceso convencional de temple y revenido para lograr una estructura completamente martensítica es la opción superior.

- Si está trabajando con componentes muy gruesos (generalmente superiores a 10 mm): El riesgo de microestructura y propiedades no uniformes en el núcleo hace que el austempering sea una opción menos confiable.

- Si su proyecto involucra aceros con bajo contenido de carbono: La cinética de transformación de la aleación hace que el austempering sea metalúrgicamente impráctico o imposible de realizar correctamente.

- Si requiere un alto rendimiento y un costo de procesamiento mínimo: Los largos tiempos de ciclo y el equipo especializado necesarios para el austempering pueden no ser económicamente viables.

Comprender estas limitaciones es la clave para aprovechar el austempering para su propósito previsto: crear componentes excepcionalmente tenaces donde otros métodos se quedan cortos.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Restricciones de material | Limitado a aleaciones específicas (p. ej., aceros con contenido medio/alto de carbono, hierro dúctil) con un diagrama TTT adecuado. |

| Límites de tamaño de sección | Ineficaz para piezas gruesas (>10 mm) debido al enfriamiento y la microestructura no uniformes. |

| Tiempo de procesamiento prolongado | La permanencia isotérmica puede durar horas, lo que reduce el rendimiento y aumenta los costos. |

| Necesidad de equipo de precisión | Requiere hornos especializados y de alto costo (p. ej., baños de sal) para un control exacto de la temperatura. |

| Menor dureza máxima | La estructura de bainita ofrece una tenacidad superior pero menos dureza que la martensita del temple convencional. |

Optimice su proceso de tratamiento térmico con KINTEK

Comprender las limitaciones de procesos como el austempering es crucial para seleccionar la solución adecuada para sus necesidades de laboratorio o producción. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus desafíos específicos de tratamiento térmico.

Ya sea que esté trabajando con aleaciones especializadas o necesite un control preciso de la temperatura, nuestra gama de hornos y equipos auxiliares puede ayudarlo a lograr resultados consistentes y confiables. Permita que nuestros expertos lo ayuden a encontrar la configuración perfecta para mejorar su eficiencia y resultados.

¿Listo para mejorar sus capacidades de tratamiento térmico? ¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz