Aunque es un paso esencial para endurecer el acero, el proceso de templado no está exento de costos. Su principal desventaja es la compensación directa e inevitable entre dureza y tenacidad. Al templar un acero endurecido para reducir su fragilidad, se reduce simultáneamente su dureza máxima, resistencia al desgaste y resistencia a la tracción.

El desafío central en la metalurgia es que no se pueden maximizar todas las propiedades a la vez. La principal "desventaja" del templado es un sacrificio necesario: se renuncia intencionalmente a cierto grado de dureza y resistencia para obtener las propiedades críticas de tenacidad y ductilidad.

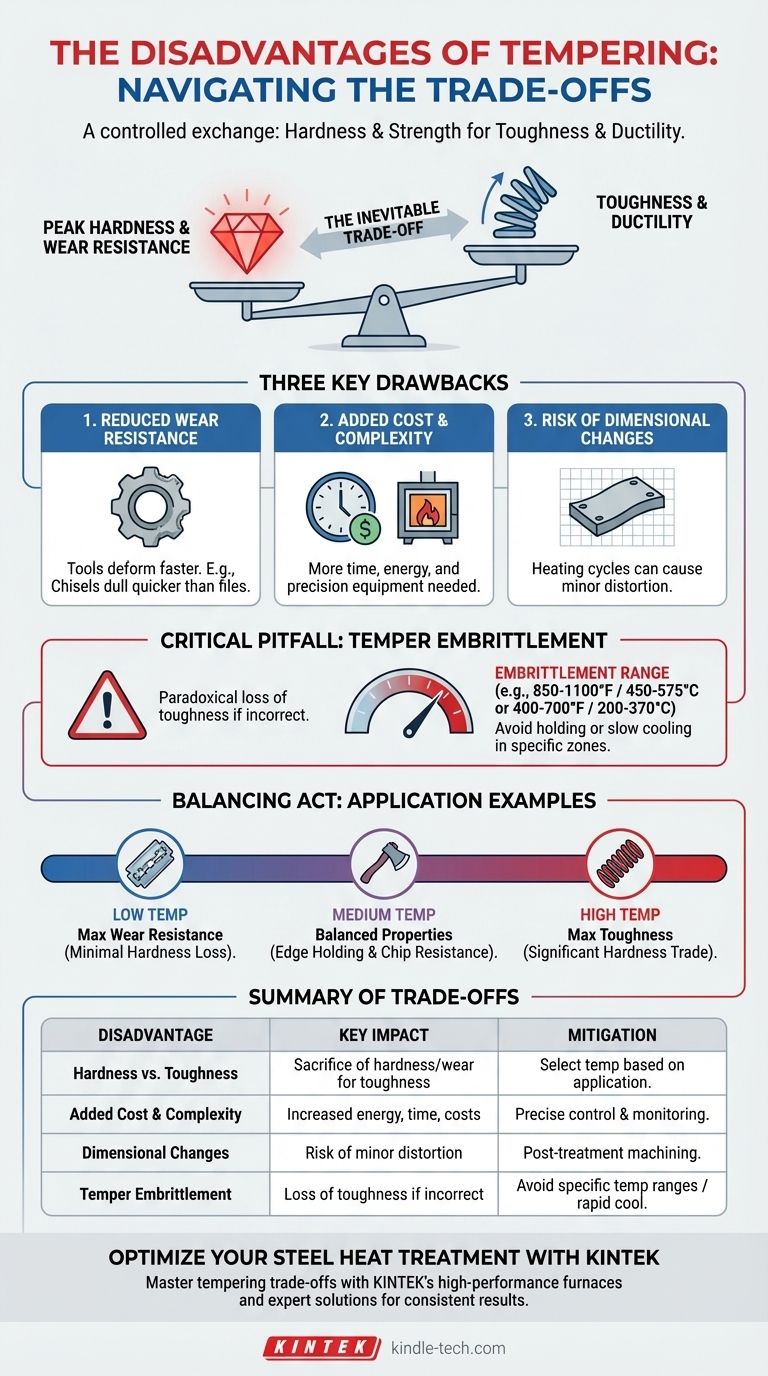

La compensación fundamental: dureza vs. tenacidad

Para comprender las desventajas del templado, primero debe comprender el estado del acero antes de que comience el proceso. El objetivo de todo tratamiento térmico es un intercambio controlado de propiedades.

El propósito del enfriamiento: lograr la máxima dureza

El enfriamiento (el enfriamiento rápido del acero desde una temperatura alta) se realiza por una razón: crear una microestructura llamada martensita.

La martensita es extremadamente dura y frágil. Este estado ofrece la máxima resistencia al desgaste, pero a menudo es demasiado frágil para un uso práctico, ya que puede romperse bajo impacto o estrés.

El papel del templado: recuperar la tenacidad

El templado es el proceso correctivo. Al recalentar el acero templado a una temperatura específica por debajo de su punto de transformación, se permite que algunos de los átomos de carbono atrapados en la estructura de la martensita precipiten.

Este cambio estructural alivia las tensiones internas y aumenta drásticamente la tenacidad del acero (su capacidad para absorber energía y deformarse sin fracturarse) y la ductilidad.

La consecuencia inevitable: reducción de la dureza y la resistencia

Esta ganancia en tenacidad tiene un costo directo. El mismo cambio estructural que aumenta la tenacidad también reduce la dureza y la resistencia a la tracción del acero.

Cuanto mayor sea la temperatura de templado, más tenacidad se gana, pero más dureza se pierde. Esto no es un defecto en el proceso, sino su característica definitoria. La "desventaja" está intrínseca en la física del material.

Comprendiendo los inconvenientes clave

Más allá de la compensación principal, el templado introduce desafíos prácticos y riesgos que deben gestionarse en cualquier contexto de fabricación o ingeniería.

1. Reducción de la resistencia al desgaste

La consecuencia más directa de la reducción de la dureza es una disminución de la resistencia al desgaste.

Una herramienta templada para alta tenacidad, como un cincel, verá su filo deformarse o desafilarse más rápidamente que una herramienta templada para alta dureza, como una lima.

2. Costo adicional y complejidad del proceso

El templado es un paso de fabricación adicional. Requiere energía para el horno, tiempo para que la pieza se caliente y enfríe, e inversión de capital en hornos controlados con precisión.

Esto añade tanto costo como otro posible punto de falla a la línea de producción. Un error en la temperatura o el tiempo puede arruinar la pieza.

3. Riesgo de cambios dimensionales

Aunque el templado alivia las principales tensiones internas del enfriamiento, el ciclo de calentamiento y enfriamiento aún puede causar una distorsión o cambios dimensionales menores en la pieza.

Para componentes de alta precisión, estos pequeños cambios deben anticiparse y, potencialmente, corregirse con rectificado o mecanizado posterior al tratamiento.

Un inconveniente crítico: la fragilización por templado

Paradójicamente, el templado a veces puede hacer que el acero sea más frágil si se realiza incorrectamente. Este fenómeno, conocido como fragilización por templado, es una desventaja crítica a evitar.

¿Qué es la fragilización por templado?

La fragilización por templado es una pérdida de tenacidad que ocurre cuando el acero se mantiene dentro, o se enfría lentamente a través de, un rango de temperatura específico.

Este es un resultado contraintuitivo y peligroso, ya que el objetivo del templado es precisamente lo contrario. Afecta principalmente a ciertos aceros aleados.

El rango de fragilización

La forma más común ocurre en un rango de aproximadamente 850-1100°F (450-575°C). Mantener el acero en este rango o enfriarlo lentamente a través de esta zona puede hacer que las impurezas se segreguen en los límites de grano, debilitando el material.

Otra forma, la "fragilidad azul", puede ocurrir a temperaturas más bajas alrededor de 400-700°F (200-370°C), causando una caída en la tenacidad.

Cómo evitarlo

Los ingenieros evitan esto controlando cuidadosamente los parámetros de templado. Las estrategias principales son templar por debajo o por encima del rango de fragilización, o enfriar el acero rápidamente después del templado a temperaturas más altas.

Tomando la decisión correcta para su objetivo

Las "desventajas" del templado son simplemente variables a controlar. La clave es elegir una temperatura de templado que logre el equilibrio ideal de propiedades para la aplicación final del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y retención del filo (p. ej., una hoja de afeitar, una lima o una herramienta de torno): Utilizará una temperatura de templado muy baja (p. ej., 300-400°F / 150-200°C) para sacrificar la mínima dureza.

- Si su enfoque principal es la máxima tenacidad y resistencia a los golpes (p. ej., un resorte, un martillo o una espada): Utilizará una temperatura de templado alta (p. ej., 800-1100°F / 425-600°C) para intercambiar una dureza significativa por una ductilidad superior.

- Si su enfoque principal es un equilibrio entre dureza y tenacidad (p. ej., un hacha, un cincel o un cuchillo de uso general): Seleccionará una temperatura de templado media que proporcione un compromiso funcional entre el mantenimiento del filo y la resistencia a las astillas.

Comprender estas compensaciones es lo que transforma el templado de una simple receta en una poderosa herramienta de ingeniería.

Tabla resumen:

| Desventaja | Impacto clave | Mitigación/Consideración |

|---|---|---|

| Compensación dureza vs. tenacidad | Sacrificio de dureza/resistencia al desgaste por mayor tenacidad | Seleccionar la temperatura de templado según los requisitos de la aplicación |

| Costo y complejidad adicionales | Aumento de los costos de energía, tiempo y equipo | Requiere control preciso de la temperatura y monitoreo del proceso |

| Cambios dimensionales | Riesgo de distorsión o deformación menor | Puede requerir mecanizado posterior al tratamiento para piezas de precisión |

| Fragilización por templado | Pérdida de tenacidad si se realiza incorrectamente | Evitar rangos de temperatura específicos o usar enfriamiento rápido |

Optimice su tratamiento térmico de acero con KINTEK

Navegar por las complejidades del templado requiere equipos de precisión y conocimientos expertos. En KINTEK, nos especializamos en hornos de laboratorio de alto rendimiento y consumibles diseñados para procesos de tratamiento térmico exigentes. Nuestras soluciones le ayudan a lograr el equilibrio perfecto entre dureza y tenacidad, minimizando los riesgos como la distorsión y la fragilización.

Ya sea que esté trabajando en herramientas, resortes o componentes de precisión, KINTEK le proporciona el equipo confiable y el soporte que necesita para dominar las compensaciones del templado.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo de laboratorio puede mejorar sus procesos de tratamiento de acero y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la aplicación de los hornos de mufla en la industria alimentaria? Esenciales para un análisis preciso de las cenizas de alimentos

- ¿Por qué se utiliza un horno mufla para la resistencia al calor del recubrimiento CaFe2O4? Logre resultados precisos en pruebas térmicas

- ¿Por qué se requiere un horno de mufla para la preparación de componentes de titanio en sistemas de reacción de alta presión?

- ¿Dónde se utiliza un horno mufla? Esencial para el procesamiento limpio a alta temperatura

- ¿Cómo se utiliza un horno de resistencia (horno mufla) en la síntesis de Na3OBr? Lograr un control preciso de la reacción térmica

- ¿Qué es el método de calcinación húmeda? Un enfoque más rápido y a menor temperatura para el análisis de minerales

- ¿Para qué se utiliza un horno mufla? Logre un procesamiento puro y a alta temperatura

- ¿Cómo funciona un horno de resistencia? Descifrando la ciencia del calentamiento eléctrico