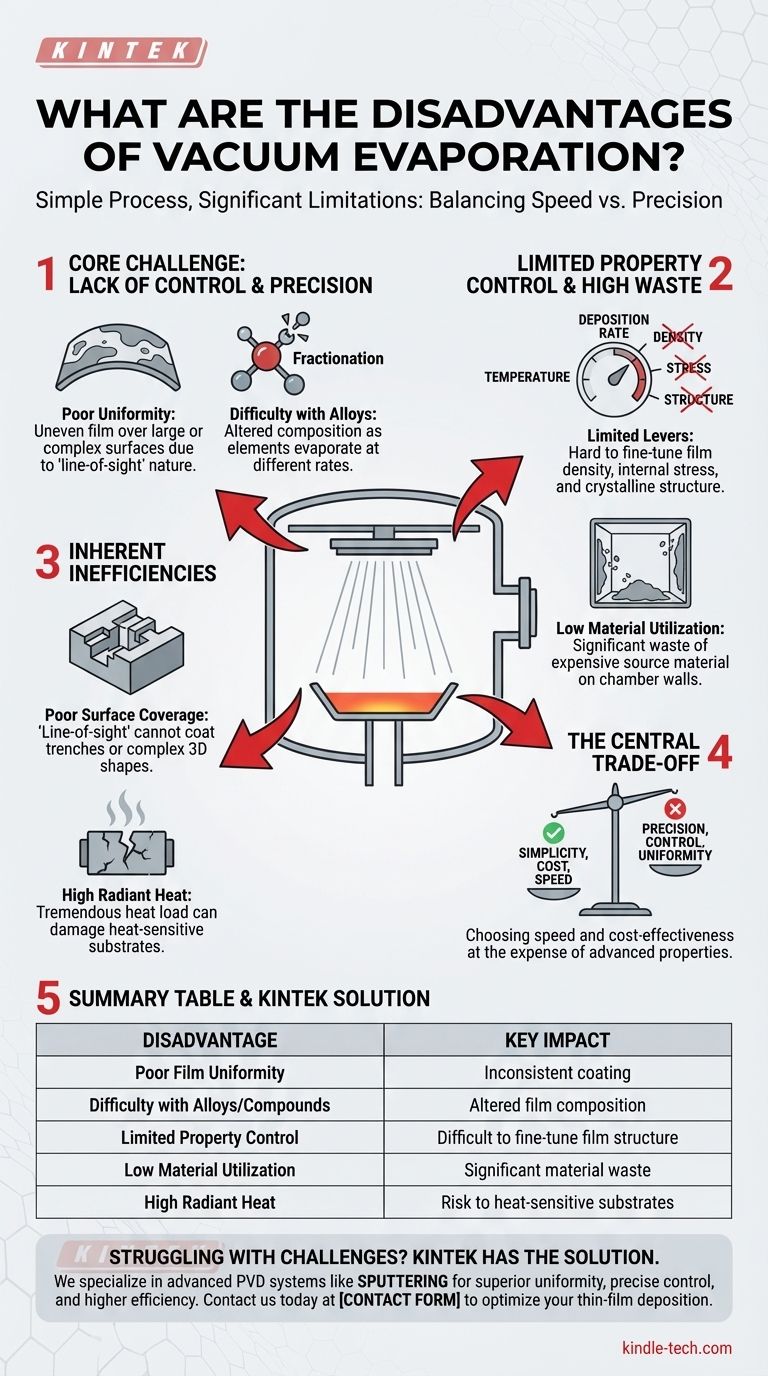

En esencia, la evaporación al vacío es un proceso sencillo, pero esta simplicidad introduce limitaciones significativas. Sus principales desventajas son la mala uniformidad de la película en superficies grandes o complejas, la dificultad para depositar materiales con múltiples elementos como las aleaciones, el control limitado sobre las propiedades finales de la película y el uso ineficiente del material fuente.

La compensación central de la evaporación al vacío es elegir velocidad y simplicidad a expensas de la precisión y el control. Si bien es un método rentable para recubrimientos simples, su naturaleza de "línea de visión" y la dependencia de la energía térmica crean desafíos inherentes para aplicaciones avanzadas o complejas.

El Desafío Central: Falta de Control y Precisión

La evaporación al vacío es fundamentalmente un proceso térmico. Un material fuente se calienta en un vacío hasta que se evapora, y el vapor viaja en línea recta hasta que se condensa en una superficie más fría: el sustrato. Este mecanismo simple es la raíz de sus principales inconvenientes.

Dificultad con Aleaciones y Compuestos

Cuando se calienta un material que contiene múltiples elementos (una aleación o compuesto), el elemento con la mayor presión de vapor se evaporará más rápido. Esto significa que la composición del vapor, y por lo tanto la película depositada, será diferente del material fuente, un problema conocido como fraccionamiento.

Lograr la estequiometría correcta para una película compleja es excepcionalmente difícil con este método.

Control Limitado de las Propiedades de la Película

La principal variable de control es la temperatura. A diferencia de los métodos de deposición física de vapor (PVD) más avanzados, como la pulverización catódica (sputtering), hay pocas palancas para influir en las propiedades finales de la película.

Esto dificulta el ajuste fino de características como la densidad de la película, la tensión interna o la estructura cristalina. La película resultante suele ser menos densa y tiene una menor adhesión que una producida por un proceso de deposición más energético.

Mala Uniformidad del Espesor de la Película

El material fuente se evapora hacia afuera como la luz de una bombilla. Los sustratos colocados directamente frente a la fuente reciben un recubrimiento grueso, mientras que las áreas en ángulo o más alejadas reciben uno mucho más delgado.

Lograr un espesor uniforme en un área grande o en múltiples piezas simultáneamente requiere accesorios giratorios complejos y, a menudo, costosos.

Ineficiencias Inherentes del Proceso

La simplicidad del proceso también conduce al desperdicio y al posible daño a los componentes que se están recubriendo.

Mala Cobertura de la Superficie

La trayectoria de "línea de visión" significa que el vapor no puede recubrir lo que no puede "ver". Esto da como resultado una cobertura muy pobre en formas 3D complejas, en trincheras o en los lados de las características.

Esta limitación, conocida como mala cobertura de escalón (step coverage), la hace inadecuada para aplicaciones que requieren un recubrimiento conformante que cubra uniformemente todo un componente.

Baja Utilización del Material

Debido a que el vapor se irradia hacia afuera desde la fuente, una porción significativa del costoso material fuente termina recubriendo el interior de la cámara de vacío en lugar de los sustratos objetivo.

Esta ineficiencia puede aumentar drásticamente los costos, especialmente cuando se trabaja con metales preciosos como el oro o el platino.

Altas Cargas de Calor Radiante

Calentar la fuente hasta su punto de evaporación genera una tremenda cantidad de calor radiante. Este calor puede dañar fácilmente los sustratos sensibles al calor, como los plásticos o los componentes electrónicos delicados.

Comprender las Compensaciones: ¿Por Qué Elegirla de Todos Modos?

A pesar de estas claras desventajas, la evaporación al vacío sigue siendo un proceso industrial ampliamente utilizado. Sus debilidades se aceptan a cambio de algunos beneficios clave.

Simplicidad y Costo

Generalmente es el proceso PVD menos costoso y más simple de implementar y operar. Para aplicaciones de gran volumen y baja complejidad, esta ventaja económica suele ser el factor decisivo.

Alta Pureza y Velocidad

En el entorno de alto vacío, si se comienza con un material fuente de alta pureza, se puede producir una película de muy alta pureza. Las tasas de deposición también pueden ser muy altas, lo que lo hace mucho más rápido que las alternativas para ciertos materiales.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere alinear las capacidades del proceso con su resultado específico.

- Si su enfoque principal es un recubrimiento metálico simple y de bajo costo en una superficie relativamente plana (por ejemplo, cromo decorativo, aluminio en reflectores): La evaporación al vacío es una opción excelente y rentable donde sus desventajas tienen un impacto mínimo.

- Si su enfoque principal es depositar una aleación o película compuesta compleja con propiedades precisas (por ejemplo, filtros ópticos funcionales, semiconductores): La falta de control composicional y estructural hace que la evaporación sea una mala elección; considere la pulverización catódica (sputtering) en su lugar.

- Si su enfoque principal es un recubrimiento conformante uniforme en un objeto 3D complejo: Debe invertir en accesorios planetarios muy sofisticados o elegir un proceso alternativo con características de no línea de visión.

En última instancia, comprender las limitaciones inherentes de la evaporación al vacío es la clave para utilizarla de manera efectiva o elegir una alternativa más adecuada para su desafío de ingeniería específico.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Mala Uniformidad de la Película | Recubrimiento inconsistente en superficies grandes o complejas |

| Dificultad con Aleaciones/Compuestos | Composición de la película alterada debido al fraccionamiento |

| Control Limitado de Propiedades | Difícil de ajustar la densidad, la tensión o la estructura |

| Baja Utilización del Material | Desperdicio significativo de materiales fuente costosos |

| Alto Calor Radiante | Riesgo de dañar sustratos sensibles al calor |

¿Tiene Problemas con los Desafíos de la Deposición de Películas Delgadas? KINTEK Tiene la Solución.

Aunque la evaporación al vacío tiene su lugar, las aplicaciones avanzadas exigen mayor precisión y control. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas PVD avanzados como la pulverización catódica (sputtering) que superan las limitaciones de la evaporación tradicional.

Le ayudamos a lograr:

- Uniformidad de película superior en geometrías complejas

- Estequiometría precisa para aleaciones y materiales compuestos

- Control mejorado sobre la densidad y adhesión de la película

- Mayor utilización de material para reducir costos

Ya sea que esté trabajando en recubrimientos ópticos, dispositivos semiconductores o superficies funcionales, nuestros expertos le ayudarán a seleccionar la tecnología adecuada para sus necesidades específicas.

Contáctenos hoy mismo en [#ContactForm] para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden optimizar su proceso de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia