En esencia, la sinterización es el paso de fabricación crítico que transforma un compactado de polvo prensado frágil en una pieza sólida fuerte, coherente y densa. Al aplicar calor por debajo del punto de fusión del material, la sinterización inicia la difusión atómica entre las partículas, creando potentes enlaces metalúrgicos, reduciendo los vacíos internos y cambiando fundamentalmente las propiedades mecánicas y físicas del material.

La sinterización no debe verse como un simple calentamiento. Es un proceso controlado de fusión a nivel atómico que convierte fundamentalmente una colección de partículas débilmente unidas en un material sólido e ingenierizado con una densidad y resistencia significativamente mejoradas.

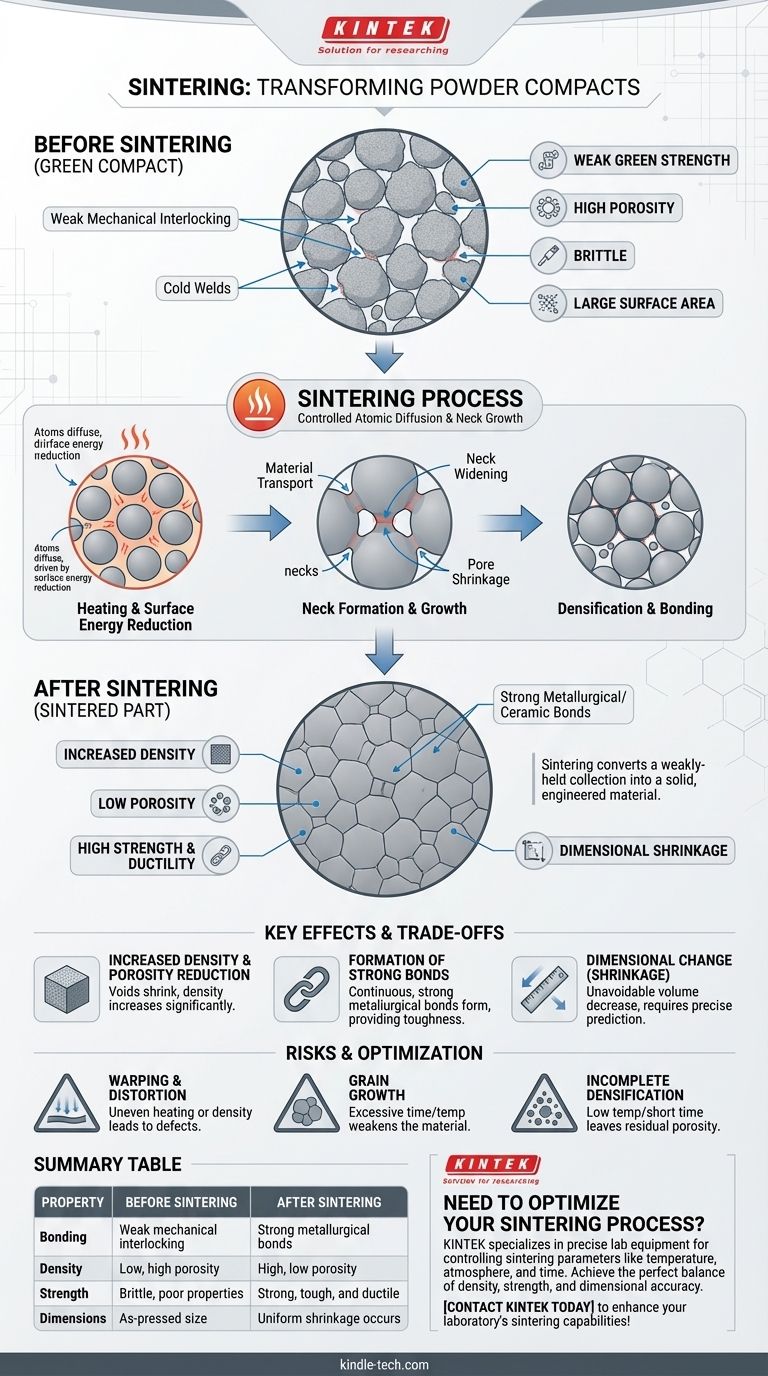

De Compacto Frágil a Pieza Sólida: La Transformación Central

Para comprender los efectos de la sinterización, primero debemos apreciar el estado del material antes de que comience el proceso. El objetivo es pasar de una forma preliminar débil a un producto final robusto.

El Compacto "Verde"

Después del prensado, el polvo forma una figura conocida como compacto "verde". Las partículas se mantienen unidas solo por el entrelazado mecánico y las débiles "soldaduras en frío" formadas en sus puntos de contacto bajo presión.

Este compacto verde tiene suficiente integridad estructural, o "resistencia en verde", para ser manipulado, pero es frágil y tiene propiedades mecánicas deficientes.

La Fuerza Impulsora: Reducción de la Energía Superficial

El motor fundamental de la sinterización es la reducción de la energía superficial. Un polvo fino tiene una enorme cantidad de área superficial, lo cual es un estado energéticamente desfavorable.

El calentamiento proporciona la energía térmica necesaria para que los átomos se muevan. El sistema busca naturalmente un estado de menor energía reduciendo esta área superficial, de manera similar a cómo las pequeñas burbujas de jabón se fusionan para formar otras más grandes.

El Mecanismo: Difusión Atómica y Crecimiento de Cuellos

A la temperatura de sinterización, los átomos comienzan a difundirse a través de los límites de las partículas adyacentes. Este transporte de material provoca que se formen y crezcan "cuellos" en los puntos de contacto.

Estos cuellos son los enlaces metalúrgicos iniciales. A medida que el proceso continúa, estos cuellos se ensanchan, acercando los centros de las partículas y eliminando gradualmente los poros entre ellas.

Los Principales Cambios Físicos y Mecánicos

Los cambios a nivel atómico iniciados por la sinterización dan como resultado varios efectos macroscópicos críticos en el compactado de polvo.

Aumento de la Densidad y Reducción de la Porosidad

A medida que el material fluye desde las partículas para formar y hacer crecer los cuellos, el espacio vacío, o vacíos, entre las partículas comienza a encogerse y cerrarse.

Este proceso conduce directamente a un aumento significativo de la densidad general de la pieza. Un componente bien sinterizado tendrá una porosidad mucho menor que su precursor de compacto verde.

Formación de Enlaces Metalúrgicos Fuertes

Las soldaduras en frío del compacto verde son reemplazadas por enlaces metalúrgicos o cerámicos continuos y fuertes a través de los límites de las partículas.

Esta transformación es la fuente principal de la resistencia, tenacidad y ductilidad final de la pieza. Las partículas individuales se convierten efectivamente en una masa única y sólida.

Cambio Dimensional (Contracción)

Una consecuencia directa y crucial del aumento de la densidad es una disminución del volumen total de la pieza. Este fenómeno se conoce como contracción.

Este cambio en las dimensiones es inevitable y debe predecirse y controlarse cuidadosamente para asegurar que la pieza final cumpla con sus tolerancias geométricas requeridas.

Comprendiendo las Compensaciones y Riesgos Inevitables

Si bien la sinterización es esencial para crear piezas fuertes, el proceso no está exento de desafíos. Lograr las propiedades deseadas requiere equilibrar factores en competencia y mitigar posibles defectos.

El Desafío de la Contracción

Aunque necesaria para la densificación, la contracción debe ser uniforme y predecible. El calentamiento desigual o las inconsistencias en la densidad del compacto verde pueden provocar deformaciones o distorsiones.

El Riesgo de Granos Gruesos

Mantener un material a alta temperatura durante demasiado tiempo puede provocar un crecimiento excesivo del grano. Los granos grandes a menudo pueden debilitar el material, reduciendo su resistencia y haciéndolo más frágil.

La optimización de la sinterización implica lograr la densidad completa minimizando este crecimiento de grano no deseado, un equilibrio a menudo controlado por el tiempo y la temperatura.

Potencial de Densificación Incompleta

Si la temperatura es demasiado baja o el tiempo es demasiado corto, los poros entre las partículas pueden no cerrarse por completo. Esta porosidad residual puede actuar como un punto de concentración de tensiones, debilitando significativamente las propiedades mecánicas finales de la pieza.

Controlando la Sinterización para el Resultado Deseado

Los parámetros específicos del ciclo de sinterización (temperatura, tiempo y atmósfera) se eligen para lograr un conjunto específico de propiedades del material.

- Si su enfoque principal es la máxima resistencia y densidad: Apunte a temperaturas más altas y tiempo suficiente para permitir la eliminación casi completa de los poros, pero supervise de cerca para evitar un crecimiento excesivo del grano.

- Si su enfoque principal es un control dimensional preciso: Debe caracterizar meticulosamente su polvo y proceso de prensado para predecir y compensar con precisión la contracción.

- Si su enfoque principal es crear un material poroso (por ejemplo, para filtros): Utilice temperaturas más bajas o tiempos más cortos para fomentar la formación de cuellos para la resistencia sin cerrar completamente la red de poros.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión esta transformación a nivel atómico para diseñar las propiedades finales de su material.

Tabla Resumen:

| Propiedad | Antes de la Sinterización (Compacto Verde) | Después de la Sinterización |

|---|---|---|

| Unión | Entrelazado mecánico débil | Enlaces metalúrgicos fuertes |

| Densidad | Baja, alta porosidad | Alta, baja porosidad |

| Resistencia | Frágil, propiedades mecánicas deficientes | Fuerte, tenaz y dúctil |

| Dimensiones | Tamaño tal como fue prensado | Se produce una contracción uniforme |

¿Necesita optimizar su proceso de sinterización para piezas más fuertes y fiables? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para controlar los parámetros de sinterización como la temperatura, la atmósfera y el tiempo. Nuestras soluciones le ayudan a lograr el equilibrio perfecto de densidad, resistencia y precisión dimensional para sus materiales. ¡Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de sinterización de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30