En la práctica, existen cuatro métodos comúnmente citados para la Deposición Física de Vapor (PVD): Evaporación Térmica, Deposición por Pulverización Catódica (Sputtering), Deposición por Arco Catódico y Deposición por Láser Pulsado. Estas técnicas representan las formas principales en que un material sólido se convierte en vapor y luego se deposita como una película delgada sobre un sustrato dentro de un vacío.

Si bien podemos nombrar cuatro procesos distintos, la forma más efectiva de entender PVD es verlo como una tecnología construida sobre dos principios fundamentales: evaporación (usando calor) y pulverización catódica (usando momento físico). Los métodos específicos son simplemente diferentes maneras de lograr uno de estos dos resultados.

Los Dos Principios Fundamentales de PVD

Para comprender verdaderamente PVD, es esencial mirar más allá de una simple lista de nombres y entender la física central en juego. Casi todos los procesos de PVD son una variación de uno de estos dos mecanismos.

Evaporación: Convertir el Material en Vapor con Calor

Este es el principio más intuitivo. El material fuente, o "blanco", se calienta en un vacío hasta que sus átomos adquieren suficiente energía térmica para vaporizarse. Este vapor luego viaja a través de la cámara de vacío y se condensa sobre el sustrato más frío, formando una película delgada sólida.

El acabado del producto final replica directamente el acabado del sustrato sobre el que se recubre.

Pulverización Catódica (Sputtering): Expulsar Átomos con Bombardeo Iónico

La pulverización catódica es un proceso mecánico, no térmico. Comienza creando un plasma, generalmente a partir de un gas inerte como el Argón. Los campos de alto voltaje aceleran los iones de gas, haciendo que choquen con el material objetivo con una inmensa fuerza.

Estas colisiones expulsan físicamente, o "pulverizan", átomos del blanco. Estos átomos expulsados luego viajan y se depositan en el sustrato, creando una película densa y altamente adherente.

Métodos Clave de PVD Explicados

Los cuatro procesos que usted preguntó son implementaciones específicas de los principios anteriores. Cada uno ofrece un perfil único de velocidad, costo y calidad de película resultante.

1. Evaporación Térmica

Esta es la forma más simple de PVD por evaporación. El material fuente se coloca en un crisol y se calienta mediante un elemento resistivo hasta que se vaporiza.

Es un método relativamente de bajo costo y sencillo, a menudo utilizado para recubrimientos que no requieren la máxima densidad o adhesión, como los acabados decorativos en plásticos.

2. Deposición por Pulverización Catódica (Sputtering)

Esta es la implementación clásica del principio de pulverización catódica. Es apreciada por crear películas que son excepcionalmente densas, uniformes y con una fuerte adhesión al sustrato.

La Pulverización Catódica Magnetrónica es la variante más común, que utiliza imanes potentes detrás del blanco para atrapar electrones. Esto aumenta drásticamente la eficiencia del proceso de ionización, lo que conduce a mayores tasas de deposición.

3. Deposición por Arco Catódico (Arco PVD)

El Arco Catódico es una forma de evaporación de alta energía. Utiliza un arco eléctrico de alta corriente y bajo voltaje para crear un punto pequeño e intensamente caliente en la superficie del blanco.

Este punto vaporiza instantáneamente el material y crea un plasma altamente ionizado. Las películas resultantes son extremadamente duras y densas, lo que hace que este método sea ideal para recubrimientos resistentes al desgaste de alto rendimiento en herramientas de corte.

4. Deposición por Láser Pulsado (PLD)

PLD es otra técnica de evaporación que utiliza un láser pulsado de alta potencia como fuente de energía. El haz láser se enfoca en el blanco, ablando el material y creando una columna de vapor que se deposita sobre el sustrato.

Este método ofrece un control excepcional sobre la composición química (estequiometría) de la película, lo que lo convierte en una herramienta poderosa para la investigación y el desarrollo de materiales electrónicos y ópticos complejos.

Comprender las Compensaciones (Trade-offs)

Ningún proceso de PVD es universalmente superior; la elección siempre es una cuestión de equilibrar prioridades en competencia.

Evaporación: Simplicidad frente a Calidad de Película

Los métodos de evaporación, como la térmica y la de haz de electrones, son generalmente más rápidos y utilizan equipos más simples. Sin embargo, la menor energía de los átomos vaporizados puede resultar en películas menos densas y con una adhesión más débil en comparación con las películas pulverizadas.

Pulverización Catódica: Adhesión frente a Complejidad

La pulverización catódica produce películas excepcionalmente densas y adherentes, lo que la hace ideal para aplicaciones de alto rendimiento como semiconductores. La compensación suele ser una tasa de deposición más lenta y equipos más complejos y costosos.

Métodos Avanzados: Rendimiento frente a Costo

Procesos como el Arco Catódico y PLD ofrecen beneficios de rendimiento únicos: dureza extrema para Arc-PVD y control composicional para PLD. Este rendimiento tiene el costo de una mayor complejidad del equipo, desafíos operativos y un gasto general.

Tomar la Decisión Correcta para su Aplicación

Su objetivo específico determina qué proceso es la opción más lógica.

- Si su enfoque principal son los recubrimientos decorativos rentables: La Evaporación Térmica proporciona una solución simple y eficiente.

- Si su enfoque principal son películas densas y de alta calidad para óptica o electrónica: La Deposición por Pulverización Catódica, especialmente la Pulverización Catódica Magnetrónica, ofrece una calidad de película y uniformidad superiores.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste para herramientas: La Deposición por Arco Catódico crea las películas robustas requeridas para aplicaciones mecánicas exigentes.

- Si su enfoque principal es la investigación de nuevos materiales con química compleja: La Deposición por Láser Pulsado proporciona la precisión necesaria para controlar la estequiometría de la película.

Comprender estos principios fundamentales y las compensaciones le permite seleccionar la herramienta adecuada para el trabajo.

Tabla Resumen:

| Proceso PVD | Principio Principal | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Evaporación Térmica | Evaporación (Calor) | Bajo costo, simple, deposición más rápida | Recubrimientos decorativos en plásticos |

| Deposición por Pulverización Catódica | Pulverización Catódica (Momento) | Películas densas, uniformes, fuerte adhesión | Óptica, semiconductores, electrónica |

| Deposición por Arco Catódico | Evaporación (Calor) | Plasma extremadamente duro, denso y altamente ionizado | Recubrimientos resistentes al desgaste en herramientas de corte |

| Deposición por Láser Pulsado | Evaporación (Calor) | Control estequiométrico preciso, materiales complejos | I+D para nuevos materiales electrónicos/ópticos |

¿Listo para Seleccionar el Proceso PVD Adecuado para su Laboratorio?

Elegir el método PVD óptimo es fundamental para lograr los resultados de recubrimiento deseados, ya sea para investigación, desarrollo o producción. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas de PVD.

Podemos ayudarle a:

- Identificar el sistema PVD ideal basado en los requisitos de su aplicación para la calidad de la película, la adhesión y el costo.

- Obtener equipos confiables para los procesos de Evaporación Térmica, Pulverización Catódica, Arco Catódico o Deposición por Láser Pulsado.

- Acceder a consumibles esenciales para garantizar una deposición de película delgada consistente y de alto rendimiento.

No deje los resultados de su recubrimiento al azar. Permita que nuestra experiencia lo guíe hacia la solución PVD perfecta para los desafíos únicos de su laboratorio.

¡Contacte a KINTEK hoy para una consulta personalizada y mejore sus capacidades de película delgada!

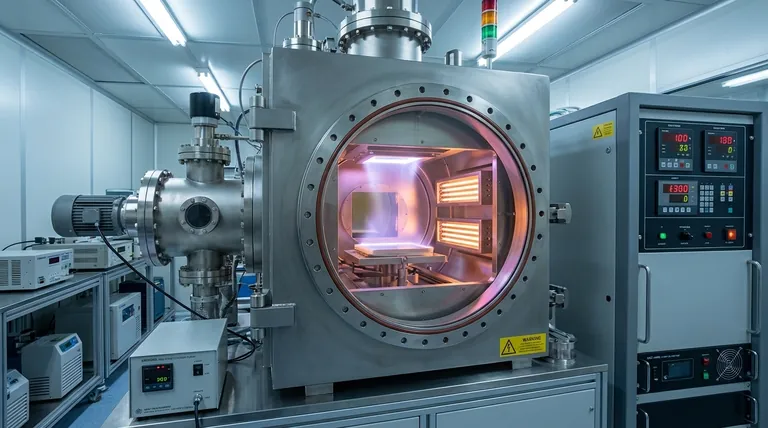

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura