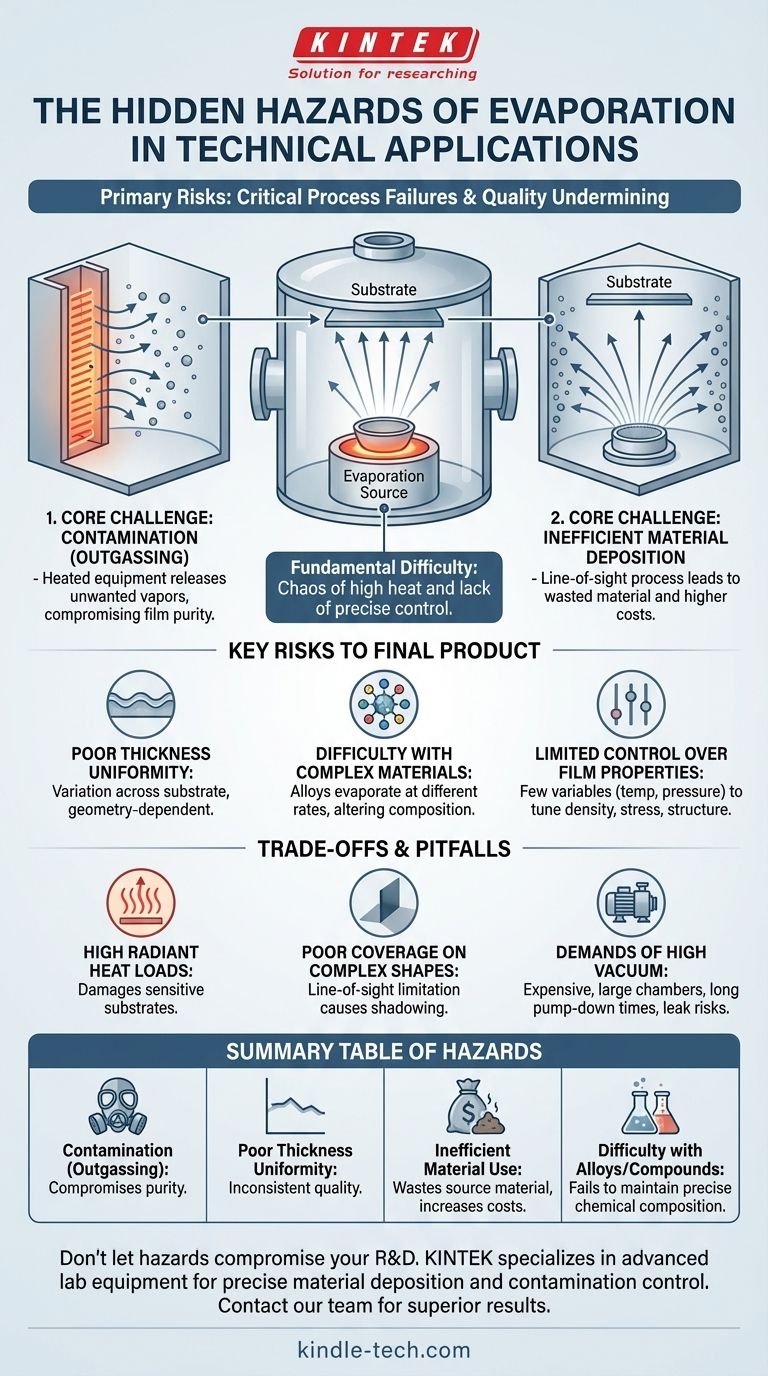

Los principales peligros de la evaporación en aplicaciones técnicas no son peligros físicos, sino fallos críticos del proceso que socavan la calidad del producto final. Estos riesgos incluyen la contaminación química del propio equipo, la incapacidad de controlar el espesor y la uniformidad del material depositado, y las importantes ineficiencias en el uso de los materiales de origen.

La evaporación es fundamentalmente un proceso difícil de controlar. Aunque simple en concepto, su dependencia del alto calor crea un ambiente caótico donde la contaminación, la mala cobertura de la superficie y las inconsistencias del material son peligros comunes para lograr un resultado de alta calidad.

El desafío principal: falta de control preciso

La evaporación es un proceso térmico en el que un material se calienta en vacío hasta que sus átomos o moléculas se evaporan, viajan a través de la cámara y se condensan en una superficie más fría, conocida como sustrato. Los "peligros" surgen de la simplicidad inherente y la naturaleza de fuerza bruta de este método.

El problema de la contaminación

En una cámara de alto vacío, el calor intenso requerido para la evaporación no solo afecta al material de origen. También calienta los componentes del equipo circundante.

Estos objetos calientes pueden liberar sus propios vapores no deseados, un proceso llamado desgasificación. Estas moléculas extraviadas pueden reaccionar con el material deseado en pleno vuelo, contaminando la película final y comprometiendo su pureza y rendimiento.

Deposición ineficiente de material

Una vez que los átomos se evaporan de la fuente, viajan en línea recta en todas direcciones. Este es un proceso de "línea de visión".

Como resultado, solo una fracción del material evaporado realmente aterriza en su sustrato objetivo. Una cantidad significativa recubre las paredes internas de la cámara, lo que representa un desperdicio de material y conduce a mayores costos operativos y un mantenimiento más frecuente.

Riesgos clave para su producto final

Estos problemas fundamentales de control crean riesgos específicos y tangibles para la calidad, uniformidad y composición del material que intenta crear.

Mala uniformidad del espesor

El recubrimiento depositado por evaporación a menudo no es uniforme. El espesor puede variar significativamente en la superficie del sustrato, especialmente en áreas grandes.

Esta falta de uniformidad es un resultado directo de la geometría entre la fuente y el sustrato, lo que la convierte en un desafío importante para aplicaciones que requieren un espesor de película preciso y consistente.

Dificultad con materiales complejos

La evaporación es particularmente desafiante para depositar compuestos o aleaciones hechas de múltiples elementos.

Diferentes materiales tienen diferentes puntos de fusión y presiones de vapor, lo que significa que se evaporarán a diferentes velocidades. Esto hace que sea extremadamente difícil asegurar que la película final depositada tenga la misma composición química (estequiometría) que el material de origen.

Control limitado sobre las propiedades de la película

En comparación con técnicas de deposición más avanzadas, la evaporación ofrece muy pocas variables para el control del proceso, esencialmente solo temperatura y presión.

Esta limitación significa que tiene poca capacidad para ajustar propiedades importantes de la película como la densidad, la tensión interna o la estructura cristalina, que a menudo son críticas para el rendimiento del dispositivo final.

Comprender las compensaciones y los inconvenientes

Aunque es eficaz para ciertas aplicaciones, es crucial comprender las limitaciones prácticas y las consecuencias de elegir la evaporación.

Altas cargas de calor radiante

El calor intenso generado por la fuente de evaporación se irradia por toda la cámara. Esta alta carga térmica puede dañar fácilmente sustratos sensibles, como plásticos o ciertos componentes electrónicos.

Mala cobertura en formas complejas

Debido a que la evaporación es un proceso de línea de visión, funciona mal al recubrir superficies complejas y tridimensionales.

Las áreas que no están en la línea de visión directa de la fuente recibirán poco o ningún recubrimiento, un fenómeno conocido como "sombreado". Esto requiere accesorios giratorios complejos y costosos para mitigar solo parcialmente.

Las exigencias del alto vacío

Lograr el entorno de alto vacío necesario requiere cámaras de gran volumen y costosas, y potentes sistemas de bombeo.

Esto no solo representa una inversión de capital significativa, sino que también introduce desafíos prácticos como largos tiempos de bombeo entre ejecuciones y el riesgo constante de fugas de vacío que pueden arruinar el proceso.

Tomar la decisión correcta para su objetivo

Para evitar estos peligros, debe alinear las capacidades de la evaporación con las necesidades específicas de su proyecto.

- Si su objetivo principal es un recubrimiento simple de un solo elemento en una superficie plana: La evaporación puede ser un método rentable, siempre que pueda tolerar cierta variación en la uniformidad de la película.

- Si su objetivo principal es recubrir objetos 3D complejos o lograr una alta uniformidad: El peligro de la línea de visión hace que la evaporación sea una mala elección, y debería investigar métodos alternativos como la pulverización catódica.

- Si su objetivo principal es depositar aleaciones precisas o compuestos avanzados: La dificultad para controlar la composición del material hace que la evaporación sea extremadamente desafiante, y casi con certeza se requieren técnicas más sofisticadas.

Al comprender estos peligros inherentes al proceso, puede seleccionar la herramienta adecuada para su aplicación y mitigar los riesgos para la calidad y el rendimiento de su producto final.

Tabla resumen:

| Peligro | Impacto en el proceso y el producto |

|---|---|

| Contaminación (desgasificación) | Compromete la pureza y el rendimiento de la película. |

| Mala uniformidad del espesor | Conduce a una calidad de recubrimiento inconsistente. |

| Uso ineficiente del material | Desperdicia material de origen, aumentando los costos. |

| Dificultad con aleaciones/compuestos | No mantiene la composición química precisa. |

No permita que los peligros de la evaporación comprometan su I+D o producción. KINTEK se especializa en equipos de laboratorio y consumibles avanzados, brindando soluciones para la deposición precisa de materiales y el control de la contaminación. Nuestros expertos pueden ayudarlo a seleccionar la tecnología adecuada para garantizar recubrimientos uniformes y un uso eficiente del material. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD