En innumerables entornos industriales, el trabajo en frío es el proceso fundamental utilizado para dar forma y fortalecer metales sin calor. Es el método preferido para fabricar componentes de alta resistencia con una excelente precisión dimensional, desde artículos cotidianos como tornillos de acero y papel de aluminio hasta piezas automotrices críticas y cableado eléctrico. Estas aplicaciones aprovechan el trabajo en frío para producir piezas que son más fuertes, más precisas y tienen un mejor acabado superficial que las fabricadas mediante procesos de conformado en caliente.

El verdadero valor industrial del trabajo en frío no reside solo en su capacidad para dar forma al metal. Su ventaja principal radica en el endurecimiento por deformación, un mecanismo que fortalece simultáneamente el material al tiempo que logra tolerancias dimensionales ajustadas y un acabado superficial superior, una combinación que los métodos alternativos no pueden replicar fácilmente.

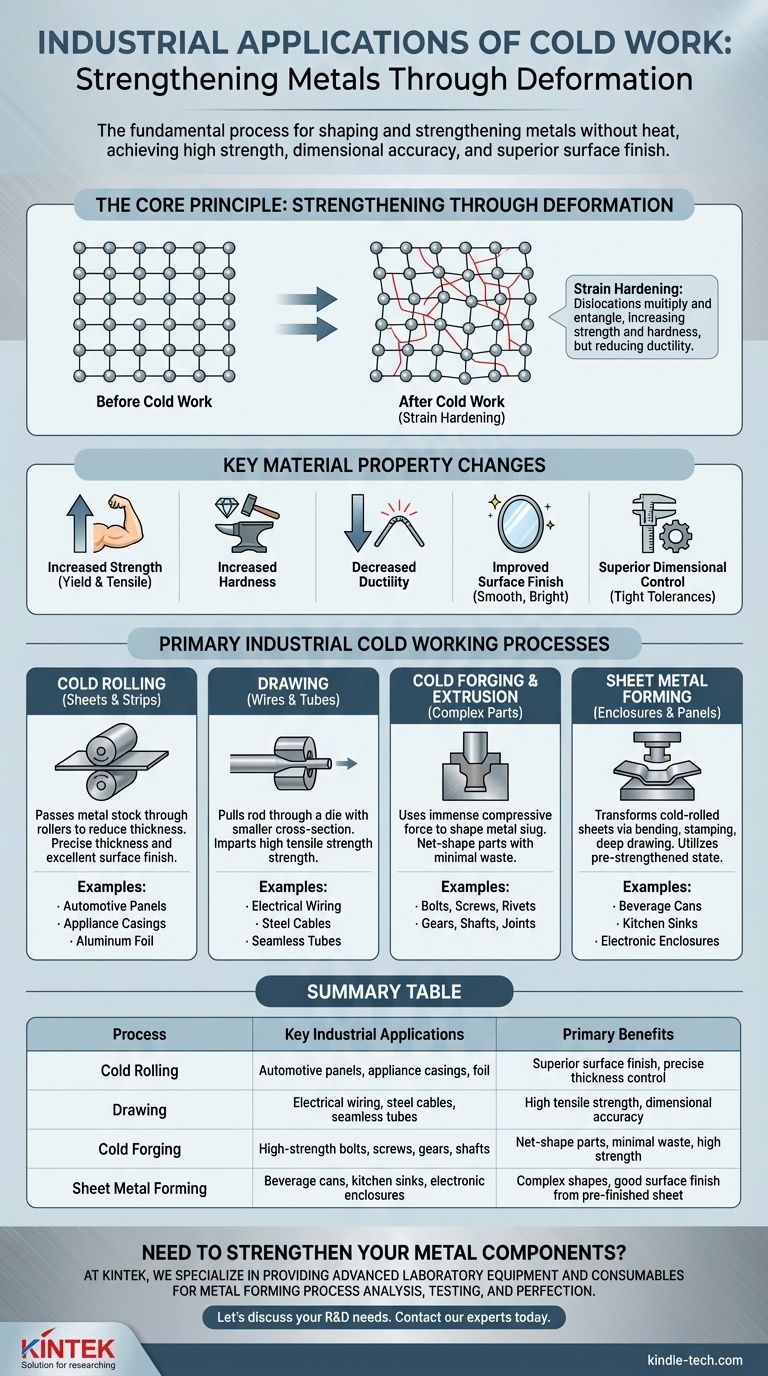

El principio fundamental: fortalecimiento mediante deformación

Para comprender las aplicaciones del trabajo en frío, primero debe comprender el principio que lo hace tan valioso. El proceso altera fundamentalmente la estructura interna de un metal para mejorar sus propiedades.

¿Qué es el trabajo en frío?

El trabajo en frío es la deformación plástica de un metal a una temperatura por debajo de su punto de recristalización. A diferencia del trabajo en caliente, donde las altas temperaturas permiten que la estructura cristalina del material se reforme y ablande, el trabajo en frío fuerza a los cristales a deformarse permanentemente.

Esto implica una compensación: el metal se vuelve más fuerte pero también menos dúctil.

El mecanismo de endurecimiento por deformación

A nivel microscópico, la deformación del metal crea y mueve imperfecciones en su red cristalina llamadas dislocaciones. A medida que el trabajo en frío continúa, estas dislocaciones se multiplican y se entrelazan, impidiendo el movimiento de las demás.

Este entrelazamiento es la fuente del endurecimiento por deformación (o endurecimiento por trabajo). Cada vez es más difícil deformar el metal, lo que se traduce en un aumento medible de su resistencia y dureza.

Cambios clave en las propiedades del material

Los resultados directos del trabajo en frío son predecibles y esenciales para sus aplicaciones:

- Mayor resistencia: Tanto el límite elástico como la resistencia a la tracción final mejoran significativamente.

- Mayor dureza: El material se vuelve más resistente a la indentación y al desgaste superficial.

- Menor ductilidad: La capacidad del metal para estirarse o deformarse sin fracturarse se reduce.

- Mejor acabado superficial: El proceso produce una superficie lisa y brillante, a menudo eliminando la necesidad de pulido secundario.

- Control dimensional superior: Sin la expansión y contracción térmica que se observa en el trabajo en caliente, las piezas trabajadas en frío se pueden fabricar con tolerancias muy ajustadas.

Principales procesos industriales de trabajo en frío

Estos cambios de propiedades se aprovechan en varios procesos de fabricación clave, cada uno adaptado a un tipo específico de producto.

Laminado en frío: para láminas y tiras

El laminado en frío implica pasar material metálico a través de un par de rodillos para reducir su espesor. Es el proceso estándar para producir láminas de acero para carrocerías de automóviles, papel de aluminio para envases y paneles de acero inoxidable para electrodomésticos.

Los objetivos principales son lograr un espesor preciso y un excelente acabado superficial liso que esté listo para pintar o recubrir.

Estirado: para alambres y tubos

En el estirado, una varilla de metal se tira a través de una matriz con una sección transversal más pequeña. Este es el método esencial para fabricar cableado eléctrico (cobre y aluminio), cables de acero y tubos sin costura para el transporte de fluidos.

El endurecimiento por deformación es fundamental aquí, ya que imparte la alta resistencia a la tracción necesaria para que los alambres y cables resistan la rotura bajo carga.

Forja y extrusión en frío: para piezas complejas

La forja y extrusión en frío utilizan una inmensa fuerza de compresión para dar forma a un tocho de metal dentro de una matriz. Este es el método dominante para la producción en masa de sujetadores de alta resistencia como pernos, tornillos y remaches.

También se utiliza para componentes automotrices más complejos como engranajes, ejes y juntas. El proceso es valorado por crear piezas de forma neta o casi neta, lo que minimiza el desperdicio de material y los costos de mecanizado.

Conformado de chapa: para carcasas y paneles

Procesos como el doblado, el estampado y el embutido transforman las láminas laminadas en frío en productos terminados. Estos métodos se utilizan para crear desde latas de bebidas y fregaderos de cocina hasta paneles de puertas de automóviles y carcasas de computadoras.

El estado pre-fortalecido y acabado de la lámina laminada en frío se mantiene hasta el producto final.

Comprender las compensaciones

Elegir el trabajo en frío es una decisión de ingeniería con claros beneficios y limitaciones significativas. La objetividad requiere reconocer sus desventajas.

El límite de ductilidad

A medida que un metal se trabaja en frío, su ductilidad disminuye. Hay un límite en la cantidad de deformación que puede ocurrir antes de que el material se vuelva demasiado quebradizo y corra el riesgo de agrietarse. Para formas complejas, pueden ser necesarias múltiples etapas con recocido intermedio (un tratamiento térmico para restaurar la ductilidad), lo que añade costo y complejidad.

Altos requisitos de fuerza y potencia

Deformar metal a temperatura ambiente requiere sustancialmente más fuerza que deformarlo cuando está caliente y maleable. Esto requiere maquinaria más grande, más potente y más cara.

El problema de la tensión residual

El trabajo en frío induce tensiones internas dentro del material. Si bien a veces es beneficioso (como en el granallado para mejorar la vida a fatiga), las tensiones residuales no deseadas pueden hacer que las piezas se deformen con el tiempo o fallen prematuramente. A menudo se requiere un tratamiento térmico de alivio de tensiones posterior al proceso para componentes dimensionalmente críticos.

Restricciones de materiales

Solo los metales altamente dúctiles son adecuados para un trabajo en frío extenso. Materiales como la mayoría de las aleaciones de cobre, aleaciones de aluminio, aceros con bajo contenido de carbono y aceros inoxidables son excelentes candidatos. Los materiales quebradizos, como el hierro fundido o los aceros con alto contenido de carbono, se fracturarán en lugar de deformarse.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el trabajo en frío depende de una clara comprensión de los requisitos de su componente final. Es una herramienta precisa para un conjunto específico de objetivos de ingeniería.

- Si su objetivo principal es la máxima resistencia y precisión en la producción en masa: La forja y el estirado en frío son ideales para piezas como pernos de alta resistencia, cables eléctricos y varillas estructurales.

- Si su objetivo principal es un acabado superficial superior en material de chapa: El laminado en frío es el proceso definitivo para crear paneles automotrices, carcasas de electrodomésticos y láminas de embalaje.

- Si su objetivo principal es crear una forma muy grande o intrincada a partir de un solo tocho: El trabajo en caliente suele ser más práctico, ya que permite una deformación masiva sin riesgo de fractura.

- Si su objetivo principal es mejorar la vida a fatiga de un componente crítico: Un tratamiento superficial especializado como el granallado es un proceso de trabajo en frío dirigido diseñado específicamente para este resultado.

En última instancia, seleccionar el proceso de fabricación correcto requiere una evaluación deliberada de las compensaciones entre resistencia, precisión, ductilidad y costo.

Tabla resumen:

| Proceso | Aplicaciones industriales clave | Beneficios principales |

|---|---|---|

| Laminado en frío | Paneles automotrices, carcasas de electrodomésticos, papel de aluminio | Acabado superficial superior, control preciso del espesor |

| Estirado | Cableado eléctrico, cables de acero, tubos sin costura | Alta resistencia a la tracción, precisión dimensional |

| Forja en frío | Pernos de alta resistencia, tornillos, engranajes, ejes | Piezas de forma neta, mínimo desperdicio, alta resistencia |

| Conformado de chapa | Latas de bebidas, fregaderos de cocina, carcasas electrónicas | Formas complejas, buen acabado superficial de chapa preacabada |

¿Necesita fortalecer sus componentes metálicos?

¿Su proceso de fabricación requiere piezas con resistencia superior, tolerancias dimensionales precisas y un excelente acabado superficial? Las técnicas de trabajo en frío detalladas anteriormente son esenciales para producir componentes de alto rendimiento en industrias desde la automotriz hasta la electrónica.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para analizar, probar y perfeccionar estos procesos de conformado de metales. Ya sea que esté desarrollando nuevas aleaciones u optimizando los parámetros de producción, nuestras soluciones lo ayudan a lograr las propiedades del material críticas para su éxito.

Analicemos cómo podemos apoyar sus esfuerzos de I+D y control de calidad. Contacte a nuestros expertos hoy para encontrar el equipo adecuado para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Cuál es el uso del KBr? Domine la preparación de muestras para una espectroscopia IR precisa

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos