Aunque es una técnica de deposición muy versátil, la pulverización catódica no está exenta de limitaciones. Los principales inconvenientes incluyen tasas de deposición relativamente bajas, mayores costos de equipo y energía en comparación con algunas alternativas, y el potencial de contaminación de la película por el propio entorno del proceso. La complejidad del sistema de vacío y los requisitos de energía también aumentan sus costos operativos.

La pulverización catódica es un método potente para crear películas delgadas densas y de alta calidad a partir de una amplia gama de materiales. Sin embargo, sus principales limitaciones radican en la eficiencia y el control del proceso: puede ser más lento, más costoso e introducir desafíos específicos como el calentamiento del sustrato y la incorporación de gas que deben gestionarse cuidadosamente.

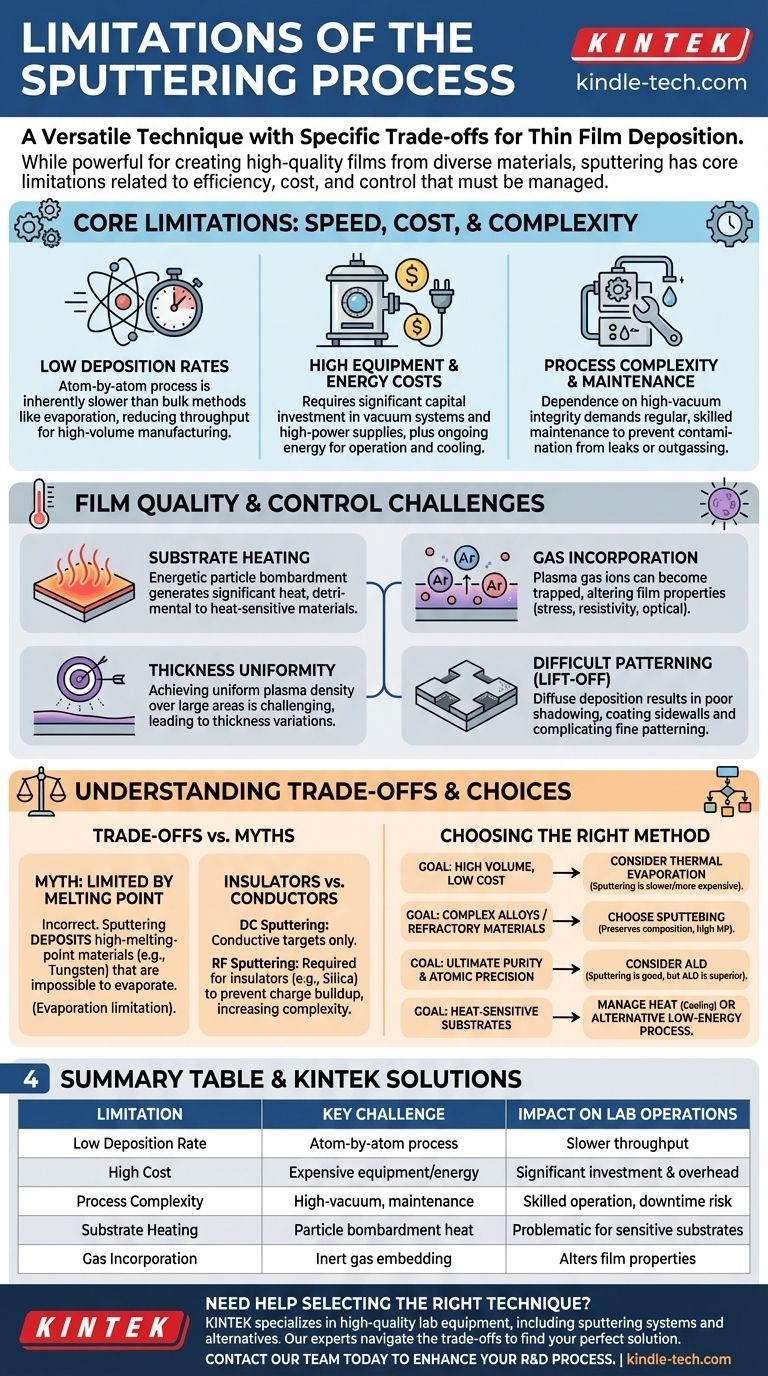

Limitaciones Fundamentales: Velocidad, Costo y Complejidad

La pulverización catódica es un proceso físico que depende de la eyección de átomos uno por uno. Este mecanismo fundamental introduce compensaciones entre la calidad y la eficiencia de la producción.

Bajas Tasas de Deposición

La pulverización catódica implica bombardear un objetivo con iones energéticos para desalojar físicamente los átomos, que luego se depositan en un sustrato. Este proceso átomo por átomo es inherentemente más lento que los métodos de deposición a granel, como la evaporación térmica, donde el material se funde y se evapora a una velocidad mucho mayor.

Este menor rendimiento puede ser un cuello de botella significativo en entornos de fabricación de gran volumen.

Altos Costos de Equipo y Energía

Un sistema de pulverización catódica requiere una inversión de capital significativa. Esto incluye una cámara de alto vacío, bombas potentes, controladores de flujo de gas sofisticados y fuentes de alimentación de CC de alto voltaje o radiofrecuencia (RF).

La necesidad de un sistema de refrigeración para gestionar el calor generado durante el proceso aumenta aún más el consumo de energía y puede reducir las tasas de producción netas.

Complejidad del Proceso y Mantenimiento

Lograr películas delgadas prístinas requiere un entorno de vacío de alta calidad y bien mantenido. Cualquier fuga o desgasificación de las paredes de la cámara puede introducir impurezas.

Esta dependencia de la integridad del vacío significa que los sistemas de pulverización catódica exigen un mantenimiento regular y una operación cuidadosa, lo que aumenta su complejidad general.

Desafíos de Calidad y Control de la Película

Aunque es conocida por producir películas densas y fuertemente adheridas, el proceso de pulverización catódica puede introducir su propio conjunto de problemas de calidad y control.

Calentamiento del Sustrato

El bombardeo constante del sustrato por partículas energéticas (incluidos los átomos pulverizados y los iones neutralizados) genera un calor significativo. Esto puede ser perjudicial para sustratos sensibles al calor como los plásticos o ciertos dispositivos semiconductores.

Si bien la refrigeración del sustrato puede mitigar esto, añade otra capa de complejidad y costo al proceso.

Incorporación de Gas

El gas inerte utilizado para crear el plasma (típicamente Argón) no solo golpea el objetivo. Algunos iones de gas pueden incrustarse dentro de la película en crecimiento, actuando como una impureza.

Este gas incorporado puede alterar la tensión mecánica, la resistividad eléctrica y las propiedades ópticas de la película.

Uniformidad del Espesor en Grandes Áreas

Para recubrimientos de área grande, especialmente con cátodos rectangulares, puede ser difícil mantener una densidad de plasma perfectamente uniforme en todo el objetivo.

Esta no uniformidad puede provocar variaciones en la tasa de deposición, lo que resulta en una película más gruesa en algunas áreas y más delgada en otras.

Dificultad con el Patrón (Lift-off)

La pulverización catódica es un proceso difuso, lo que significa que los átomos viajan desde el objetivo hasta el sustrato desde muchos ángulos diferentes. Esto dificulta lograr el "apantallamiento" limpio requerido para técnicas de microfabricación fina como el lift-off (eliminación por levantamiento).

El mal apantallamiento puede hacer que el material recubra las paredes laterales de la fotorresistencia, lo que complica su eliminación y potencialmente contamina el dispositivo final.

Comprender las Compensaciones

Es fundamental distinguir las verdaderas limitaciones de la pulverización catódica de las de otras técnicas de deposición, ya que a menudo se confunden.

Mito: La Pulverización Catódica Está Limitada por el Punto de Fusión

Algunas fuentes afirman incorrectamente que la pulverización catódica está limitada por el punto de fusión de un material. Esta es una limitación de la evaporación térmica, que requiere fundir el material fuente.

En contraste, la ventaja clave de la pulverización catódica es su capacidad para depositar materiales con puntos de fusión extremadamente altos (metales refractarios como el tungsteno o cerámicas) que es prácticamente imposible evaporar.

Materiales Aislantes vs. Conductores

La pulverización catódica de CC básica solo funciona para objetivos eléctricamente conductores. Si se utiliza un objetivo aislante, se acumula carga positiva en su superficie, lo que repele los iones entrantes y detiene el proceso de pulverización.

Para depositar aislantes como la sílice o la alúmina, se requiere un sistema de pulverización catódica por RF más complejo y costoso. El campo eléctrico que oscila rápidamente evita la acumulación de carga, permitiendo que el proceso continúe.

Precisión: Pulverización Catódica vs. Deposición de Capa Atómica (ALD)

Aunque algunos afirman que la pulverización catódica ofrece un control deficiente del espesor, esto es relativo. La pulverización catódica proporciona un control excelente y repetible sobre el espesor total de una película, a menudo hasta el nivel de angstroms.

Sin embargo, no ofrece el crecimiento perfecto y autosaturado monocapa por monocapa de una técnica como la Deposición de Capa Atómica (ALD). Para aplicaciones que requieren conformidad y precisión atómica absolutas, ALD es superior.

¿Es la Pulverización Catódica la Opción Correcta para su Aplicación?

Elegir un método de deposición requiere equilibrar su objetivo principal con las limitaciones inherentes del proceso.

- Si su enfoque principal es la producción de bajo costo y gran volumen: La menor velocidad y el mayor costo de la pulverización catódica pueden ser un inconveniente; considere la evaporación térmica si su material es adecuado.

- Si su enfoque principal es depositar aleaciones complejas o materiales refractarios: La pulverización catódica es una opción superior, ya que conserva eficazmente la composición del material y no está limitada por los puntos de fusión.

- Si su enfoque principal es la máxima pureza de la película y la precisión atómica: La pulverización catódica produce películas de alta calidad, pero técnicas como la Deposición de Capa Atómica (ALD) ofrecen un mayor grado de pureza y control.

- Si su enfoque principal es recubrir sustratos sensibles al calor: Debe tener en cuenta el calentamiento inherente del sustrato de la pulverización catódica e implementar una refrigeración robusta o elegir un proceso de menor energía.

Al comprender estas limitaciones específicas, puede aprovechar las fortalezas únicas de la pulverización catódica para aplicaciones donde la densidad de la película, la adhesión y la versatilidad del material son primordiales.

Tabla Resumen:

| Limitación | Desafío Clave | Impacto en las Operaciones del Laboratorio |

|---|---|---|

| Baja Tasa de Deposición | El proceso átomo por átomo es inherentemente lento | Menor rendimiento para la fabricación de gran volumen |

| Alto Costo | Equipo costoso y alto consumo de energía | Inversión de capital significativa y gastos operativos |

| Complejidad del Proceso | Requiere entorno de alto vacío y mantenimiento regular | Exige operación experta y aumenta el riesgo de tiempo de inactividad |

| Calentamiento del Sustrato | El bombardeo de partículas energéticas genera calor | Problemático para sustratos sensibles al calor como los plásticos |

| Incorporación de Gas | El gas de plasma inerte puede incrustarse en la película | Puede alterar las propiedades eléctricas y mecánicas de la película |

¿Necesita ayuda para seleccionar la técnica de deposición de película delgada adecuada para sus materiales y aplicación específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de pulverización catódica y alternativas como los evaporadores térmicos. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre velocidad, costo y calidad de la película para encontrar la solución perfecta para las necesidades únicas de su laboratorio.

Póngase en contacto con nuestro equipo hoy mismo para analizar su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su proceso de investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura