En esencia, la Deposición Física de Vapor (PVD) es una familia de técnicas de deposición al vacío, no un proceso único. Los métodos principales utilizados en PVD se clasifican ampliamente en dos categorías principales: Evaporación, donde un material se vaporiza térmicamente, y Pulverización Catódica, donde los átomos son expulsados físicamente de un objetivo por bombardeo iónico. Otras técnicas significativas incluyen la Evaporación por Arco y la Deposición por Láser Pulsado, cada una distinguida por su método único de generación de vapor de material.

La distinción crítica entre los métodos PVD no es cuál es "mejor", sino cómo generan vapor. Su elección depende del material que está depositando, la energía de las partículas depositadas y las propiedades finales de la película que necesita lograr, como la densidad, la adhesión y la pureza.

El Principio Fundamental de PVD

Todas las técnicas PVD comparten un proceso común de tres pasos que ocurre dentro de una cámara de vacío. Comprender este marco es clave para ver cómo se relacionan los diferentes métodos entre sí.

Paso 1: Vaporización

Un material fuente sólido, conocido como el "objetivo", se convierte en una fase gaseosa o de vapor. Este es el paso definitorio donde los diversos métodos PVD divergen, utilizando diferentes mecanismos físicos para liberar átomos de la fuente.

Paso 2: Transporte

Los átomos o moléculas vaporizados viajan a través de la cámara de vacío de baja presión desde la fuente hasta el objeto que se está recubriendo, conocido como el "sustrato". El vacío es crucial porque evita que estas partículas colisionen con las moléculas de aire.

Paso 3: Condensación

El vapor se condensa en el sustrato, acumulándose capa por capa para formar una película delgada y sólida. La energía y las propiedades de las partículas que llegan influyen directamente en la estructura y las características del recubrimiento final.

Los Dos Pilares de PVD: Evaporación vs. Pulverización Catódica

La gran mayoría de las aplicaciones PVD utilizan evaporación o pulverización catódica. Representan dos enfoques fundamentalmente diferentes para el paso de vaporización.

Evaporación: "Hervir" un Material sobre una Superficie

Los métodos de evaporación utilizan calor para elevar la presión de vapor de un material fuente hasta que hierve eficazmente, liberando átomos que luego recubren el sustrato.

Evaporación Térmica (Calentamiento por Resistencia)

Este es el método más simple. Una corriente eléctrica alta pasa a través de una barca o filamento de metal refractario que contiene el material fuente, lo que hace que se caliente y se evapore. Es rápido y rentable para ciertos materiales como el aluminio y el oro.

Evaporación por Haz de Electrones (E-Beam PVD)

Un haz de electrones de alta energía se enfoca en el material fuente, calentando un punto localizado a temperaturas extremadamente altas. Esto permite la deposición de materiales con puntos de fusión muy altos (como titanio o cerámicas) y da como resultado películas de mayor pureza que la evaporación térmica.

Pulverización Catódica: Una Colisión de Bolas de Billar a Escala Atómica

La pulverización catódica no depende del calor. En cambio, utiliza la transferencia de momento para desalojar átomos del objetivo, de forma muy parecida a como una bola blanca rompe un rack de bolas de billar.

Pulverización Catódica por Magnetrón

Esta es la técnica de pulverización catódica más utilizada en la industria. Se aplica un alto voltaje al objetivo, creando un plasma de gas inerte (como argón). Los imanes detrás del objetivo atrapan los electrones cerca de su superficie, aumentando drásticamente la eficiencia de la formación de iones. Estos iones luego bombardean el objetivo, expulsando átomos que se depositan en el sustrato.

Pulverización Catódica Reactiva

Esta es una variación en la que se introduce intencionalmente un gas reactivo, como nitrógeno u oxígeno, en la cámara de vacío junto con el gas de pulverización. Los átomos de metal pulverizados reaccionan con este gas en su camino hacia el sustrato, formando películas compuestas como nitruro de titanio (TiN) o dióxido de silicio (SiO₂).

Más Allá de los Dos Principales: Métodos PVD Especializados

Aunque menos comunes que la evaporación o la pulverización catódica, otros métodos ofrecen ventajas únicas para aplicaciones específicas.

Evaporación por Arco (Arco Catódico)

Se produce un arco eléctrico de alta corriente y bajo voltaje en la superficie del objetivo. La intensa energía del punto del arco vaporiza directamente el material del cátodo, creando un plasma altamente ionizado. Esto da como resultado recubrimientos extremadamente densos y bien adheridos, lo que lo hace ideal para recubrimientos de herramientas duros y resistentes al desgaste.

Deposición por Láser Pulsado (PLD)

Un láser pulsado de alta potencia se enfoca en el objetivo en un vacío. Cada pulso láser ablaciona, o vaporiza, una pequeña cantidad del material, creando una pluma de plasma que se deposita en el sustrato. PLD es una poderosa herramienta de investigación para depositar materiales complejos mientras se conserva su composición química (estequiometría).

Comprender las Compensaciones

Ningún método PVD es universalmente superior. La elección correcta implica equilibrar la complejidad, el costo y el resultado deseado.

Evaporación: Velocidad y Simplicidad

La evaporación es generalmente más rápida y utiliza equipos más simples que la pulverización catódica. Sin embargo, los átomos depositados tienen baja energía, lo que puede resultar en una menor adhesión de la película y una menor densidad en comparación con las películas pulverizadas.

Pulverización Catódica: Control y Calidad

La pulverización catódica proporciona un excelente control sobre el espesor, la uniformidad y la composición de la película. La mayor energía de los átomos pulverizados promueve una mejor adhesión y un crecimiento de película más denso, lo que la hace ideal para aplicaciones ópticas y electrónicas. La desventaja es a menudo una menor tasa de deposición y equipos más complejos.

Deposición por Arco: Densidad vs. Defectos

La deposición por arco produce las partículas de mayor energía, lo que lleva a películas excepcionalmente duras y densas. Sin embargo, el proceso también puede expulsar grupos de átomos más grandes o "macropartículas", que pueden ser defectos indeseables en el recubrimiento.

Selección del Método PVD Correcto

El objetivo de su aplicación dictará la técnica más apropiada.

- Si su objetivo principal es la deposición rápida de metales simples para recubrimientos reflectantes: La evaporación térmica suele ser la opción más directa y rentable.

- Si su objetivo principal son películas de alta calidad, densas y uniformes para electrónica u óptica: La pulverización catódica por magnetrón ofrece un control superior sobre la adhesión y las propiedades de la película.

- Si su objetivo principal es crear recubrimientos extremadamente duros y resistentes al desgaste para herramientas de corte: La evaporación por arco es un método industrial líder por su capacidad para producir películas densas y duraderas.

- Si su objetivo principal es la investigación y el desarrollo de nuevas películas complejas de óxidos o cerámicas: La Deposición por Láser Pulsado (PLD) proporciona capacidades únicas para transferir la composición del material con precisión.

En última instancia, elegir un método PVD se trata de hacer coincidir la física del proceso de deposición con el rendimiento requerido de la película final.

Tabla Resumen:

| Método PVD | Mecanismo de Vaporización | Características Clave | Mejor Para |

|---|---|---|---|

| Evaporación Térmica | Calentamiento por resistencia | Rápido, simple, rentable | Deposición rápida de metales simples (ej. Al, Au) |

| Evaporación por Haz de Electrones | Calentamiento por haz de electrones | Materiales de alta pureza, alto punto de fusión | Deposición de películas de alta pureza (ej. Ti, cerámicas) |

| Pulverización Catódica por Magnetrón | Bombardeo iónico (transferencia de momento) | Excelente control, películas uniformes y densas | Electrónica, óptica, recubrimientos de alta calidad |

| Evaporación por Arco | Arco eléctrico | Recubrimientos extremadamente densos, duros y bien adheridos | Recubrimientos de herramientas resistentes al desgaste |

| Deposición por Láser Pulsado (PLD) | Ablación láser | Conserva la composición compleja del material | I+D de nuevos óxidos/cerámicas |

¿Listo para elegir el método PVD adecuado para su laboratorio? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de PVD. Ya sea que esté trabajando en investigación de películas delgadas, recubrimientos ópticos o recubrimientos de herramientas duraderos, nuestros expertos pueden ayudarlo a seleccionar el sistema perfecto para lograr propiedades de película superiores como adhesión, densidad y pureza. Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

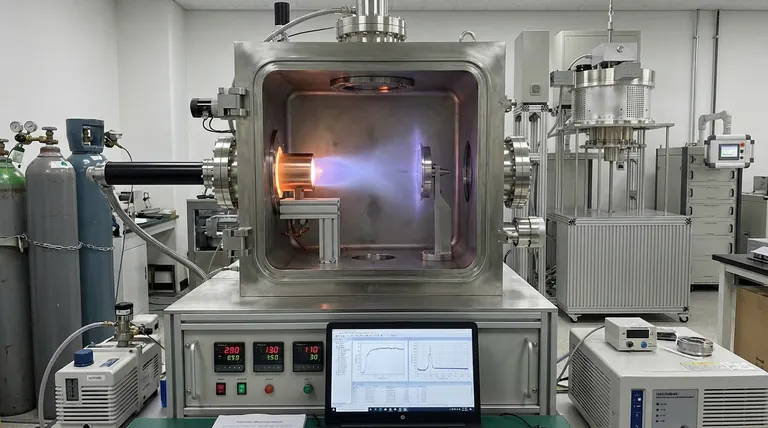

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Qué tan difícil es cultivar un diamante? El inmenso desafío de la precisión a nivel atómico

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Qué es el método de plasma de microondas? Una guía para la síntesis de materiales de alta pureza

- ¿Cuáles son las ventajas del plasma de microondas? Procesamiento más rápido y puro para aplicaciones exigentes