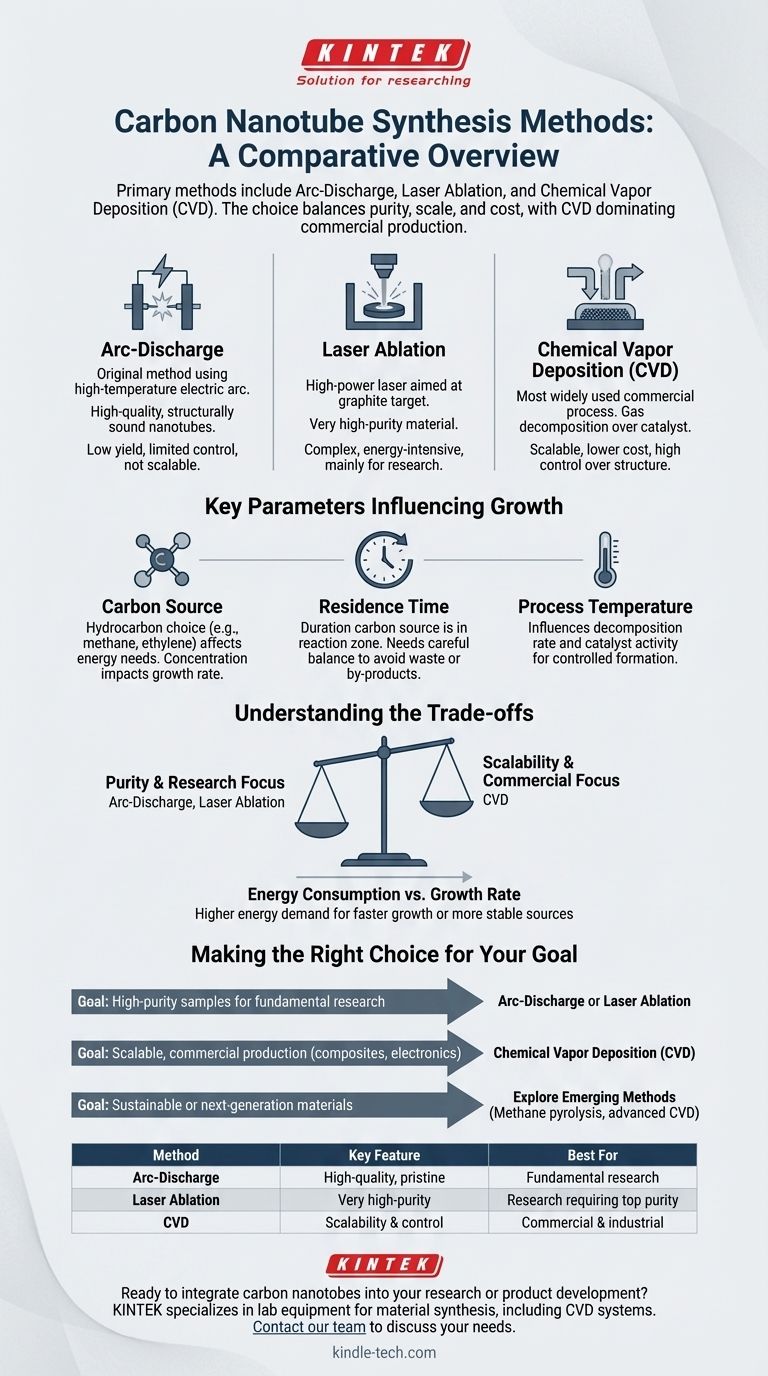

Los principales métodos para sintetizar nanotubos de carbono son la descarga de arco, la ablación láser y la deposición química de vapor (CVD). Si bien la descarga de arco y la ablación láser son técnicas tradicionales conocidas por producir material de alta pureza, la CVD se ha convertido en el proceso comercial dominante debido a su escalabilidad superior y control sobre la estructura del producto final.

La elección de un método de síntesis es una decisión crítica basada en un equilibrio entre la calidad deseada del nanotubo, la escala de producción y el costo. Si bien los métodos más antiguos sobresalen en la creación de muestras prístinas para la investigación, la deposición química de vapor (CVD) ofrece el control y la eficiencia necesarios para la mayoría de las aplicaciones industriales y electrónicas modernas.

Los Tres Métodos Principales de Síntesis

Comprender las diferencias fundamentales entre las principales técnicas de producción es el primer paso para seleccionar el proceso correcto. Cada método ofrece un equilibrio distinto de pureza, rendimiento y complejidad.

Descarga de Arco

La técnica de descarga de arco es uno de los métodos originales para producir nanotubos de carbono. Implica crear un arco eléctrico de alta temperatura entre dos electrodos de carbono, lo que vaporiza el carbono y permite que se recondense en nanotubos.

Este método es valorado por producir nanotubos de alta calidad y estructuralmente sólidos, pero generalmente ofrece un bajo rendimiento y un control limitado sobre el proceso de crecimiento, lo que lo hace menos adecuado para la producción a gran escala.

Ablación Láser

En la ablación láser, un láser de alta potencia se dirige a un objetivo de grafito en un horno de alta temperatura. El láser vaporiza el carbono, que luego es arrastrado por un gas inerte a un colector más frío donde crecen los nanotubos.

Similar a la descarga de arco, la ablación láser puede producir nanotubos de carbono de muy alta pureza. Sin embargo, el proceso es complejo y consume mucha energía, lo que limita su uso principalmente a entornos de investigación donde la calidad del material es la prioridad absoluta.

Deposición Química de Vapor (CVD)

La CVD es el método más utilizado para la producción comercial de nanotubos de carbono. El proceso implica introducir un gas que contiene carbono (un hidrocarburo como metano o etileno) en una cámara de alta temperatura, donde se descompone sobre un catalizador, permitiendo el crecimiento de los nanotubos.

El dominio de la CVD se debe a su escalabilidad, su costo relativamente más bajo y el alto grado de control que ofrece sobre la longitud, el diámetro y la alineación de los nanotubos.

Parámetros Clave que Influyen en el Crecimiento de CNT

Independientemente del método, las propiedades finales de los nanotubos de carbono están dictadas por algunos parámetros operativos críticos. Dominar estas variables es esencial para optimizar la producción.

La Fuente de Carbono

La elección del gas que contiene carbono es un factor crucial, especialmente en la CVD. Diferentes hidrocarburos requieren diferentes cantidades de energía para descomponerse en los precursores de carbono necesarios para el crecimiento de los nanotubos.

Por ejemplo, el acetileno puede actuar como un precursor directo, mientras que el metano y el etileno requieren más energía para la conversión térmica. Gestionar la concentración de la fuente de carbono también es clave; concentraciones más altas pueden aumentar las tasas de crecimiento, pero también conducir a un mayor consumo de energía.

Tiempo de Residencia

El tiempo de residencia se refiere a cuánto tiempo permanece la fuente de carbono en la zona de reacción. Este parámetro debe equilibrarse cuidadosamente.

Un tiempo de residencia insuficiente desperdicia la fuente de carbono, ya que no tiene tiempo suficiente para acumularse y contribuir al crecimiento. Por el contrario, un tiempo de residencia excesivo puede conducir a la acumulación de subproductos que obstaculizan el proceso.

Temperatura del Proceso

La temperatura es una palanca crítica en la síntesis de CNT. Influye directamente en la tasa de descomposición de la fuente de carbono y en la actividad del catalizador utilizado en el proceso de CVD. La temperatura óptima asegura una descomposición eficiente del gas precursor y facilita la formación controlada de nanotubos.

Comprender las Ventajas y Desventajas

Seleccionar un método de síntesis no se trata de encontrar una única opción "mejor", sino de comprender los compromisos inherentes y alinearlos con sus objetivos.

Pureza vs. Escalabilidad

La compensación más fundamental es entre la pureza del material y el volumen de producción. La descarga de arco y la ablación láser sobresalen en la creación de pequeños lotes de nanotubos de alta pureza, ideales para la investigación científica.

La CVD, por otro lado, ofrece una pureza de buena a alta a una escala adecuada para aplicaciones industriales, lo que la convierte en la herramienta principal de la industria.

Consumo de Energía vs. Tasa de Crecimiento

Existe una relación directa entre la energía introducida en el sistema y la velocidad de crecimiento de los nanotubos. El uso de una fuente de carbono más estable como el metano requiere más energía para descomponerse, y aumentar la concentración de precursores para acelerar el crecimiento también aumenta la demanda general de energía.

Optimizar un proceso implica encontrar el punto óptimo que ofrezca una tasa de crecimiento aceptable sin incurrir en costos energéticos prohibitivos.

Tomar la Decisión Correcta para Su Objetivo

Su aplicación final dicta la estrategia de síntesis ideal. Al definir su objetivo principal, puede navegar eficazmente por las ventajas y desventajas y seleccionar el camino adecuado.

- Si su enfoque principal son muestras de alta pureza para investigación fundamental: La descarga de arco o la ablación láser proporcionarán el material de la más alta calidad, a pesar de los rendimientos más bajos y los costos más altos.

- Si su enfoque principal es la producción comercial escalable para compuestos o electrónica: La deposición química de vapor (CVD) es el estándar de la industria, ofreciendo el mejor equilibrio entre control, costo y producción.

- Si su enfoque principal son materiales sostenibles o de próxima generación: Explore métodos emergentes como la pirólisis de metano o procesos avanzados de CVD diseñados para crear productos novedosos, altamente conductores o híbridos.

En última instancia, dominar la síntesis de nanotubos de carbono radica en alinear cuidadosamente el método elegido y sus parámetros operativos con su aplicación específica y sus objetivos económicos.

Tabla Resumen:

| Método | Característica Clave | Mejor Para |

|---|---|---|

| Descarga de Arco | Nanotubos prístinos de alta calidad | Investigación fundamental |

| Ablación Láser | Material de muy alta pureza | Investigación que requiere máxima pureza |

| Deposición Química de Vapor (CVD) | Escalabilidad y control del proceso | Producción comercial e industrial |

¿Listo para integrar nanotubos de carbono en su investigación o desarrollo de productos? El método de síntesis adecuado es fundamental para el éxito. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para la síntesis avanzada de materiales, incluidos los sistemas CVD. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para lograr sus objetivos de pureza, rendimiento y escala. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es el método de deposición química de vapor para películas delgadas? Construya recubrimientos conformes y de alta pureza

- ¿Cuál es el papel del argón en la pulverización catódica? La clave para una deposición de película delgada eficiente y de alta pureza

- ¿Cuáles son los usos de la deposición química de vapor? Una guía para películas delgadas de alto rendimiento

- ¿Qué es el método de deposición química de vapor para el grafeno? Una guía para la producción escalable y de alta calidad

- ¿Cuál es la temperatura del diamante CVD? Puntos clave sobre la formación y los límites de rendimiento

- ¿Qué es la CVD con ejemplo? Una guía del proceso detrás de los diamantes cultivados en laboratorio y los microchips

- ¿Qué es el CVD metalorgánico (MOCVD) y cuáles son sus aplicaciones en CMOS? Mejore la precisión de sus semiconductores

- ¿Cómo garantiza un reactor de deposición química en fase vapor (CVD) la calidad de los recubrimientos protectores? Lograr una densidad superior