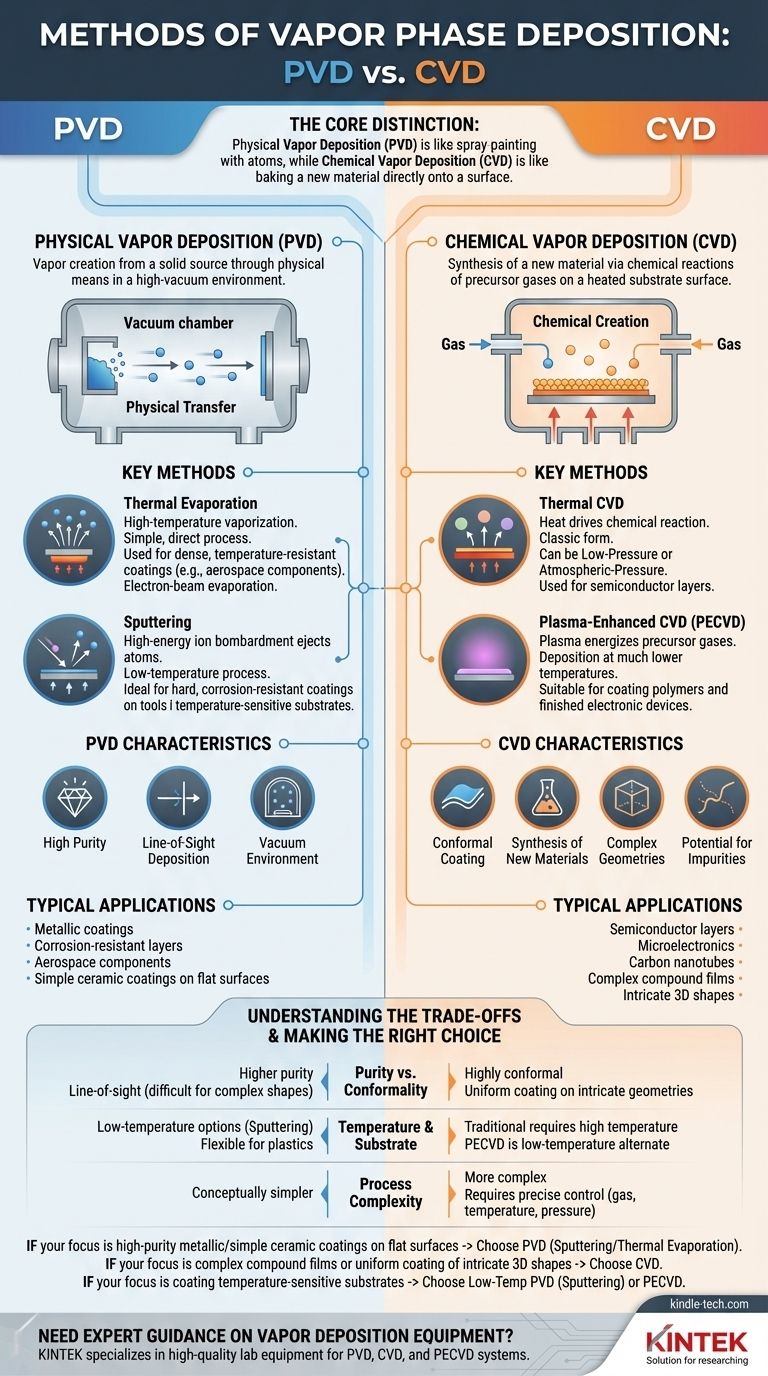

En esencia, la deposición de vapor se divide en dos familias fundamentales: la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Los métodos PVD utilizan procesos físicos como la evaporación o el pulverizado catódico (sputtering) para transferir un material de una fuente a un sustrato. En contraste, los métodos CVD utilizan reacciones químicas a partir de gases precursores para hacer crecer un nuevo material directamente sobre la superficie del sustrato.

La distinción crítica no es el equipo, sino el proceso subyacente: la Deposición Física de Vapor (PVD) es como pintar con átomos, mientras que la Deposición Química de Vapor (CVD) es como hornear un nuevo material directamente sobre una superficie.

Los Dos Pilares de la Deposición de Vapor

La deposición en fase de vapor abarca cualquier proceso donde se forma una película sólida delgada sobre una superficie a partir de un material en su estado gaseoso o de vapor. Comprender la división fundamental entre métodos físicos y químicos es el primer paso para seleccionar la técnica adecuada para una aplicación específica.

Deposición Física de Vapor (PVD)

Los procesos PVD implican la creación de un vapor a partir de un material fuente sólido a través de medios puramente físicos, todos realizados en un entorno de alto vacío. La película resultante tiene la misma composición química básica que el material fuente.

Deposición Química de Vapor (CVD)

Los procesos CVD implican la introducción de uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen o reaccionan en un sustrato calentado, dejando una película sólida de un nuevo material. La composición de la película es el resultado de esta reacción química.

Una Mirada Más Profunda a la Deposición Física de Vapor (PVD)

El objetivo de PVD es mover físicamente átomos desde un objetivo fuente a un sustrato. Los dos métodos dominantes logran esto de diferentes maneras.

Método Clave: Evaporación Térmica

Esta es la técnica PVD más sencilla. Se calienta un material fuente en una cámara de vacío hasta que sus átomos adquieren suficiente energía para vaporizarse. Estos átomos gaseosos viajan a través del vacío y se condensan sobre el sustrato más frío, formando una película.

Por ejemplo, las empresas aeroespaciales utilizan la evaporación por haz de electrones para aplicar recubrimientos densos y resistentes a la temperatura a componentes críticos.

Método Clave: Pulverizado Catódico (Sputtering)

El pulverizado catódico no depende del calor. En cambio, un objetivo del material fuente es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Esta colisión energética expulsa físicamente o "pulveriza" átomos del objetivo, los cuales luego se depositan sobre el sustrato.

Este método es excelente para aplicar recubrimientos muy duros y resistentes a la corrosión en herramientas y otros productos utilizados en entornos hostiles.

Una Mirada Más Profunda a la Deposición Química de Vapor (CVD)

CVD es fundamentalmente un proceso de síntesis. No solo está moviendo un material; está creando uno en la superficie de su sustrato.

El Principio Central: Una Reacción Química Superficial

En todos los procesos CVD, los gases precursores fluyen sobre un sustrato dentro de una cámara de reacción. Se aplica energía al sistema, lo que hace que los gases reaccionen o se descompongan en la superficie caliente, construyendo la capa de película deseada capa por capa.

Método Clave: CVD Térmica

Esta es la forma clásica de CVD, donde el calor es la única fuente de energía que impulsa la reacción química. Su efectividad puede estar limitada por la velocidad de la reacción superficial (CVD de Baja Presión) o por la velocidad a la que los gases pueden llegar a la superficie (CVD a Presión Atmosférica).

Método Clave: CVD Asistida por Plasma (PECVD)

En lugar de depender solo de altas temperaturas, PECVD utiliza un plasma para energizar los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas, haciéndola adecuada para sustratos que no pueden soportar calor intenso.

Aplicaciones Comunes de CVD

CVD es un pilar en la industria electrónica para crear las capas semiconductoras y aislantes precisas en microchips. También se utiliza frecuentemente para cultivar materiales avanzados como nanotubos de carbono y nanocables de GaN.

Comprender las Compensaciones

Elegir entre PVD y CVD requiere comprender sus ventajas y limitaciones inherentes.

Pureza vs. Conformidad

PVD generalmente produce películas de mayor pureza porque simplemente está transfiriendo un material fuente. Sin embargo, es un proceso de "línea de visión", lo que dificulta recubrir uniformemente formas tridimensionales complejas.

CVD sobresale en la creación de recubrimientos conformes altamente uniformes que cubren geometrías intrincadas. La compensación es el potencial de impurezas por subproductos químicos.

Temperatura y Sustrato

La CVD térmica tradicional requiere temperaturas muy altas, lo que limita los tipos de materiales que se pueden utilizar como sustrato.

Los métodos PVD como el pulverizado catódico y los métodos CVD especializados como PECVD pueden operar a temperaturas mucho más bajas, ofreciendo mayor flexibilidad para recubrir materiales sensibles a la temperatura como los plásticos.

Complejidad del Proceso

PVD es a menudo un proceso conceptualmente más simple y directo. CVD puede ser más complejo, requiriendo un control preciso de los flujos de gas, la temperatura y la presión, y a menudo exige un mayor nivel de habilidad del operador.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación dictarán el mejor método de deposición.

- Si su enfoque principal es recubrimientos metálicos o cerámicos simples de alta pureza en una superficie relativamente plana: PVD, particularmente pulverizado catódico o evaporación térmica, suele ser la opción más directa y efectiva.

- Si su enfoque principal es crear una película compuesta compleja (como nitruro de silicio) o recubrir formas 3D intrincadas de manera uniforme: CVD es casi con certeza la tecnología superior.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura (como un polímero o un dispositivo electrónico terminado): Sus mejores opciones son los métodos PVD de baja temperatura como el pulverizado catódico o una técnica especializada como la CVD Asistida por Plasma (PECVD).

En última instancia, comprender si su objetivo requiere una transferencia física o una creación química es la clave para navegar el mundo de la deposición de vapor.

Tabla Resumen:

| Método | Tipo de Proceso | Características Clave | Aplicaciones Típicas |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia física | Deposición por línea de visión, alta pureza, entorno de vacío | Recubrimientos metálicos, capas resistentes a la corrosión, componentes aeroespaciales |

| Deposición Química de Vapor (CVD) | Reacción química | Recubrimiento conforme, geometrías complejas, síntesis de nuevos materiales | Capas semiconductoras, microelectrónica, nanotubos de carbono |

| Evaporación Térmica | PVD | Proceso simple, vaporización a alta temperatura | Recubrimientos densos y resistentes a la temperatura |

| Pulverizado Catódico (Sputtering) | PVD | Proceso a baja temperatura, eyección de átomos no térmica | Recubrimientos duros, herramientas, sustratos sensibles a la temperatura |

| CVD Asistida por Plasma (PECVD) | CVD | Operación a baja temperatura, reacción asistida por plasma | Recubrimiento de polímeros, dispositivos electrónicos terminados |

¿Necesita Orientación Experta sobre Equipos de Deposición de Vapor?

Elegir entre los métodos PVD y CVD es fundamental para el éxito de su aplicación de película delgada. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de vapor.

Ofrecemos:

- Sistemas PVD avanzados para recubrimientos metálicos de alta pureza

- Reactores CVD de precisión para la síntesis de materiales complejos

- Equipos de CVD Asistida por Plasma para sustratos sensibles a la temperatura

- Soluciones completas para aplicaciones semiconductoras, aeroespaciales y de investigación

Permita que nuestros expertos le ayuden a seleccionar el método de deposición perfecto para sus requisitos específicos.

Contacte a KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestras soluciones de deposición de vapor pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia