El proceso de metalurgia de polvos (MP) es un método de fabricación preciso que transforma los polvos metálicos en componentes sólidos y funcionales. En esencia, el proceso consta de cuatro pasos fundamentales: preparar el polvo metálico, mezclarlo o combinarlo para asegurar la uniformidad, compactar el polvo en una forma deseada bajo alta presión y, finalmente, sinterizar la pieza compactada a alta temperatura para unir las partículas y crear un producto final fuerte.

La metalurgia de polvos no es solo una alternativa al moldeo o la forja; es una solución altamente diseñada para producir piezas metálicas complejas de forma neta con una precisión excepcional y un desperdicio mínimo. Sobresale al construir componentes desde cero, átomo por átomo, en lugar de tallarlos a partir de un bloque más grande.

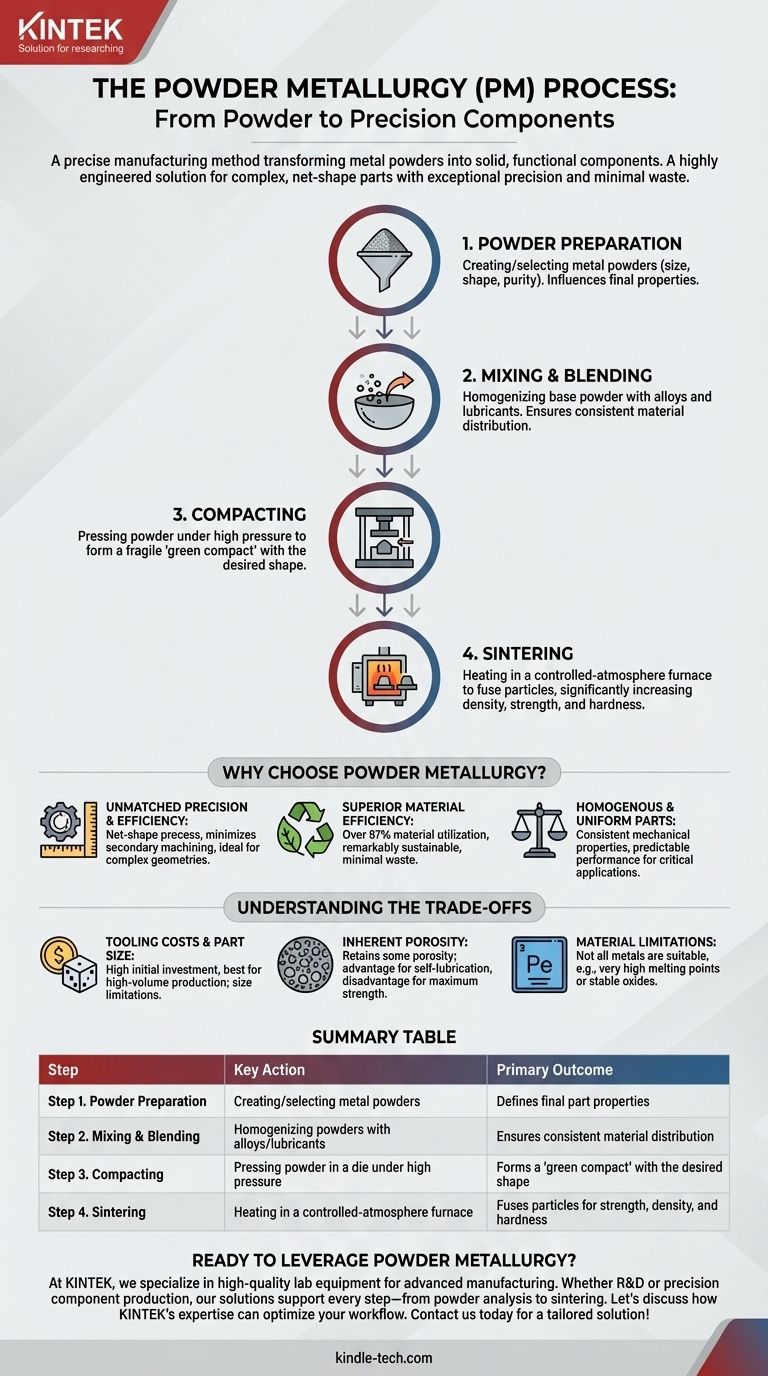

Los Cuatro Pilares de la Metalurgia de Polvos

El proceso de MP es una secuencia de etapas cuidadosamente controladas. Cada paso se basa en el anterior, aportando propiedades específicas al componente final, desde su composición química hasta su densidad y resistencia finales.

Paso 1: Preparación del Polvo

Este paso fundamental implica la creación o selección de polvos metálicos. Las características de este polvo —como el tamaño de partícula, la forma y la pureza— son críticas, ya que influyen directamente en las propiedades de la pieza final. Los polvos pueden ser de metales puros, como hierro o cobre, o materiales prealeados.

Paso 2: Mezclado y Combinación

Para lograr un producto final homogéneo, el polvo metálico base se mezcla con precisión. Durante esta etapa, se pueden combinar diferentes polvos metálicos para crear aleaciones específicas, o se pueden añadir lubricantes para mejorar el proceso de compactación. Este paso asegura que cada pieza producida tenga una distribución de material consistente.

Paso 3: Compactación

El polvo mezclado se introduce en una matriz rígida y se comprime bajo presión extrema, generalmente a temperatura ambiente. Esta presión obliga a las partículas de polvo a entrar en contacto íntimo, formando una pieza frágil conocida como "compacto verde". Este componente tiene la forma y las dimensiones deseadas, pero carece de la resistencia para la mayoría de las aplicaciones.

Paso 4: Sinterización

La sinterización es el tratamiento térmico crítico que transforma el frágil compacto verde en una pieza metálica robusta. El componente se calienta en un horno de atmósfera controlada a una temperatura justo por debajo del punto de fusión del metal. Este calor hace que las partículas de polvo individuales se fusionen, aumentando significativamente la densidad, la resistencia y la dureza de la pieza.

¿Por Qué Elegir la Metalurgia de Polvos?

Más allá del proceso técnico, el verdadero valor de la MP reside en sus beneficios únicos, lo que la convierte en la opción preferida para la fabricación de innumerables componentes en los sectores automotriz, aeroespacial e industrial.

Precisión y Eficiencia Inigualables

La MP es un proceso de forma neta o casi neta, lo que significa que las piezas se forman con una precisión excepcional directamente desde la matriz. Esto minimiza o elimina la necesidad de mecanizado secundario, ahorrando tiempo y reduciendo costos. Es ideal para producir geometrías complejas como engranajes, bujes y componentes estructurales.

Eficiencia Superior de Materiales

El proceso es notablemente sostenible. Dado que las piezas se construyen a partir de polvo, prácticamente no hay material de desecho. Más del 97% del polvo crudo se convierte en parte del producto final, un marcado contraste con la fabricación sustractiva tradicional, donde se corta y desperdicia una cantidad significativa de material.

Piezas Homogéneas y Uniformes

La mezcla y combinación controlada de polvos asegura que el componente final tenga una estructura altamente uniforme y homogénea. Esto conduce a propiedades mecánicas consistentes y predecibles en toda la pieza, lo cual es esencial para aplicaciones de alto rendimiento como rodamientos y soportes estructurales.

Comprender las Compensaciones

Aunque es potente, la metalurgia de polvos no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Costos de Herramientas y Tamaño de la Pieza

Las matrices y herramientas rígidas necesarias para la compactación pueden ser complejas y costosas de producir. Esta inversión inicial hace que la MP sea más rentable para tiradas de producción de gran volumen donde el costo de las herramientas se puede amortizar en muchos miles de piezas. Además, la producción de componentes muy grandes puede ser un desafío debido a los inmensos tamaños de prensa requeridos.

Porosidad Inherente

Las piezas sinterizadas casi siempre conservan una pequeña cantidad de porosidad residual en comparación con las piezas fabricadas por fusión (fundición) o deformación (forja). Si bien esto puede ser una ventaja para los cojinetes autolubricantes (los poros retienen aceite), puede ser una desventaja para aplicaciones que requieren la máxima resistencia a la tracción o a la fatiga.

Limitaciones de Materiales

Aunque se puede utilizar una amplia gama de metales y aleaciones, no todos los materiales son adecuados para la metalurgia de polvos. Los metales con puntos de fusión muy altos o aquellos que forman óxidos estables fácilmente pueden ser difíciles de procesar eficazmente.

¿Es la Metalurgia de Polvos Adecuada para Su Proyecto?

Elegir el proceso de fabricación correcto depende totalmente de los objetivos específicos de su proyecto en cuanto a rendimiento, volumen y costo.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y complejas: La MP es una opción excepcional debido a su capacidad para producir componentes de forma neta con alta eficiencia de material y mínimas operaciones secundarias.

- Si su enfoque principal es la máxima resistencia del material y la porosidad cero: Debe evaluar cuidadosamente la MP, ya que la forja o la fundición tradicionales pueden ofrecer una densidad superior y propiedades de fatiga para ciertas aplicaciones críticas.

- Si su enfoque principal es la reducción de costos y la sostenibilidad: La mínima generación de residuos de la MP (más del 97% de utilización de material) y la producción de alta velocidad la convierten en un proceso de fabricación líder, sostenible y rentable.

En última instancia, comprender el proceso completo de metalurgia de polvos le permite tomar una decisión informada que se alinee con sus requisitos específicos de ingeniería y negocio.

Tabla Resumen:

| Paso | Acción Clave | Resultado Principal |

|---|---|---|

| 1. Preparación del Polvo | Creación/selección de polvos metálicos | Define las propiedades finales de la pieza (tamaño, forma, pureza) |

| 2. Mezclado y Combinación | Homogeneización de polvos con aleaciones/lubricantes | Asegura una distribución consistente del material |

| 3. Compactación | Prensado del polvo en una matriz bajo alta presión | Forma un 'compacto verde' con la forma deseada |

| 4. Sinterización | Calentamiento en un horno de atmósfera controlada | Fusiona las partículas para obtener resistencia, densidad y dureza |

¿Listo para aprovechar la metalurgia de polvos para las necesidades de componentes de su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos de fabricación avanzados como la metalurgia de polvos. Ya sea que participe en I+D, pruebas de materiales o producción de componentes de precisión, nuestras soluciones apoyan cada paso, desde el análisis de polvos hasta la sinterización.

Le ayudamos a lograr:

- Precisión y Eficiencia: Fabricación de forma neta para piezas complejas como engranajes y bujes.

- Sostenibilidad del Material: Más del 97% de utilización de material, minimizando el desperdicio.

- Calidad Consistente: Piezas homogéneas con propiedades mecánicas predecibles.

Permítanos discutir cómo la experiencia de KINTEK en equipos de laboratorio puede optimizar su flujo de trabajo de metalurgia de polvos. Contáctenos hoy para una solución personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Cómo la adición de alúmina o itria reduce la temperatura de sinterización del SiC? Explicación de la sinterización eficiente en fase líquida

- ¿Cuál es el procedimiento de análisis XRF? Una guía para un análisis elemental preciso

- ¿Cuál es el papel de un agitador magnético en la preparación del catalizador npAu? Garantiza un recubrimiento uniforme y una difusión profunda

- ¿Cuál es la diferencia entre la sinterización tradicional y la sinterización selectiva por láser? Elija el camino de fabricación correcto

- ¿Cuáles son los dos usos de un horno de laboratorio? Secado y esterilización con precisión

- ¿Por qué es controvertido el biocarbón? Equilibrando la promesa climática con los riesgos reales

- ¿Por qué la temperatura de vertido del metal fundido es superior a su temperatura de fusión? La clave para una fundición exitosa

- ¿Cuál es el propósito de los tubos de muestra de vidrio y los soportes de varilla en los estudios de corrosión de biocombustibles? Mejora la precisión de la investigación