En esencia, un procedimiento de soldadura fuerte (brazing) es una secuencia de seis pasos fundamentales: preparación de la superficie, ensamblaje, calentamiento, flujo del metal de aporte, enfriamiento y acabado posterior a la soldadura. Si bien los pasos son universales, el éxito está determinado por el control preciso de variables como la temperatura, el tiempo y la atmósfera para crear una unión metalúrgica fuerte entre los componentes.

La clave para una soldadura fuerte exitosa no es simplemente seguir una lista de verificación, sino comprender que cada paso es una oportunidad para controlar la calidad final de la junta. El proceso se trata menos de ensamblar y más de la ciencia de los materiales en acción.

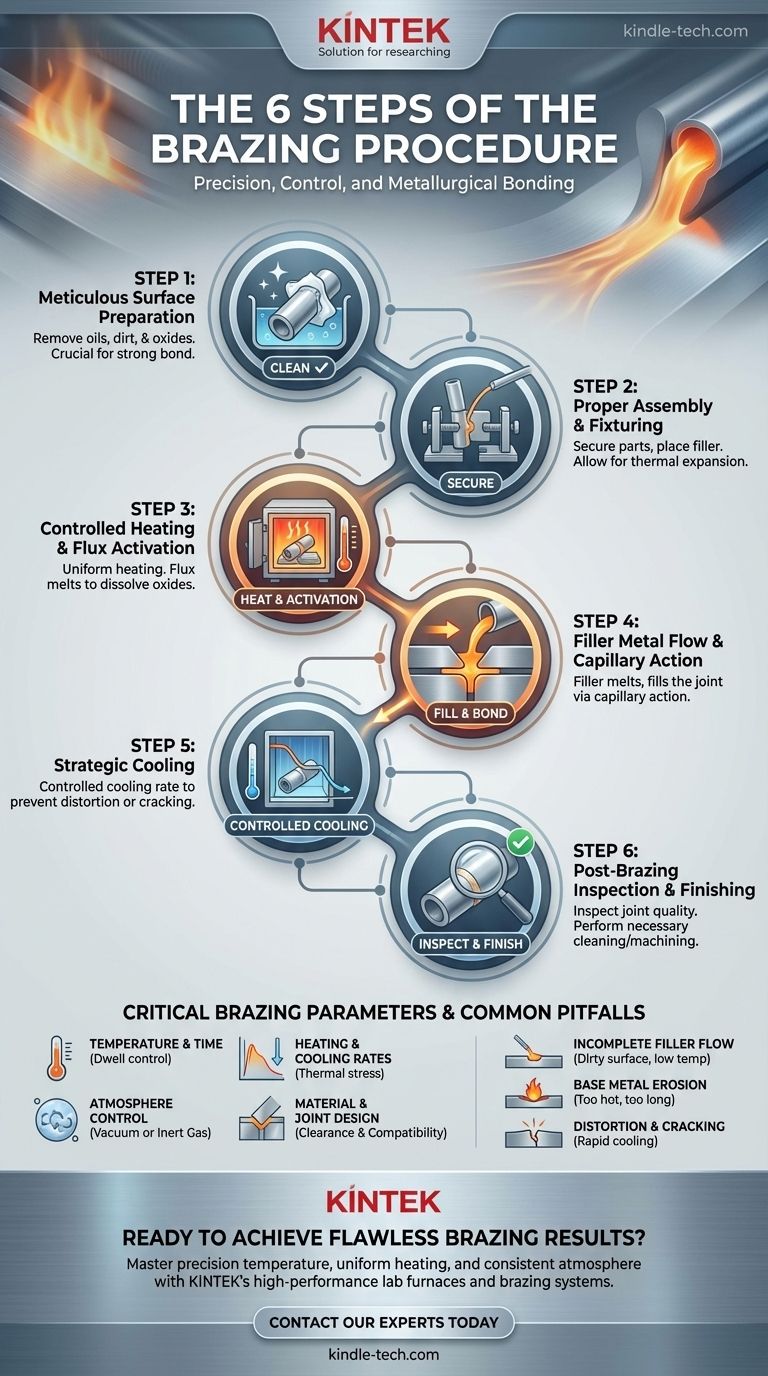

Los Seis Pasos Esenciales de un Procedimiento de Soldadura Fuerte

Una junta soldada fuerte exitosa es el resultado de un proceso disciplinado y bien controlado. Cada paso se basa en el anterior, y un fallo en una etapa temprana comprometerá todo el resultado.

Paso 1: Preparación meticulosa de la superficie

Antes de que se produzca cualquier calentamiento, las superficies de los componentes a unir (los metales base) deben estar perfectamente limpias. Este es el paso más crítico para asegurar una unión fuerte.

Esto implica eliminar cualquier aceite, grasa, suciedad y, lo más importante, óxidos. Los óxidos son capas no metálicas que impiden que el metal de aporte moje y se adhiera al metal base. La limpieza puede implicar métodos químicos, como el uso de una solución alcalina, o métodos mecánicos como el granallado abrasivo.

Paso 2: Ensamblaje y fijación adecuados

Las piezas limpias se ensamblan luego en su configuración final. El metal de aporte para soldadura fuerte, en forma de alambre, pasta o forma preformada, se coloca en o cerca de la junta.

Los componentes deben mantenerse firmemente en su lugar durante todo el ciclo de calentamiento y enfriamiento. Las fijaciones deben diseñarse para permitir la expansión térmica y minimizar la tensión en las piezas.

Paso 3: Calentamiento controlado y activación del fundente

Todo el conjunto se calienta uniformemente. A medida que aumenta la temperatura, cualquier fundente aplicado se activará.

Por ejemplo, en la soldadura fuerte de aluminio, el fundente se funde entre 565-572 °C (1049-1062 °F). Este fundente fundido descompone y disuelve cualquier óxido superficial restante o recién formado, preparando el metal para el aporte.

Paso 4: Flujo del metal de aporte y acción capilar

Cuando el conjunto alcanza la temperatura de soldadura fuerte, el metal de aporte se funde y es atraído hacia el espacio entre los componentes mediante un fenómeno llamado acción capilar.

Esta temperatura debe estar por encima del punto de fusión del metal de aporte, pero por debajo del punto de fusión de los metales base. En la soldadura fuerte de aluminio, esto ocurre típicamente entre 577-600 °C (1071-1112 °F). El objetivo es que el aporte llene completamente la junta.

Paso 5: Enfriamiento estratégico

Una vez que el metal de aporte ha llenado la junta, el conjunto debe enfriarse hasta la temperatura ambiente. La velocidad de enfriamiento es un parámetro crítico.

Enfriar demasiado rápido puede inducir tensión térmica, lo que provoca distorsión o agrietamiento. Generalmente se prefiere un ciclo de enfriamiento lento y controlado para asegurar la estabilidad dimensional y la integridad de la pieza final.

Paso 6: Inspección y acabado posteriores a la soldadura fuerte

Después del enfriamiento, las piezas se retiran del horno. Se inspeccionan para verificar la calidad de la junta, asegurando que el metal de aporte haya fluído correctamente y creado una unión continua.

Dependiendo de la aplicación, pueden ser necesarias operaciones posteriores a la soldadura fuerte. Estas pueden incluir la eliminación del fundente, tratamiento térmico para restaurar las propiedades del material, mecanizado o acabado superficial.

Comprender los Parámetros Críticos de la Soldadura Fuerte

Simplemente ejecutar los seis pasos no es suficiente. La verdadera calidad proviene de dominar los parámetros que influyen en el resultado.

Temperatura y Tiempo

Los dos parámetros más esenciales son la temperatura de permanencia y el tiempo de permanencia: qué tan caliente se calienta el conjunto y cuánto tiempo permanece a esa temperatura. Muy poco tiempo o temperatura y el aporte no fluirá; demasiado y corre el riesgo de dañar los metales base.

Tasas de calentamiento y enfriamiento

La velocidad a la que calienta y enfría el conjunto influye directamente en la tensión térmica. Para formas complejas o materiales disímiles, las tasas lentas y uniformes son cruciales para evitar la distorsión.

Control de la atmósfera

La soldadura fuerte debe realizarse en una atmósfera controlada para evitar la oxidación rápida de las superficies metálicas calientes. Esto se logra ya sea con un fundente químico (que cubre la junta) o realizando el proceso en un horno de vacío o en una atmósfera de gas inerte.

Diseño del material y de la junta

La elección de los metales base, el metal de aporte y el fundente debe ser compatible. Además, el espacio o holgura de la junta está diseñado para promover la acción capilar. Si es demasiado ancho, el aporte no cubrirá el espacio; si es demasiado estrecho, no podrá fluir.

Errores comunes y por qué ocurren

Comprender lo que puede salir mal proporciona información sobre cómo hacerlo bien. La mayoría de los fallos en la soldadura fuerte se remontan a una falta de control sobre un parámetro clave.

Flujo incompleto del aporte

Este es el defecto más común y casi siempre es causado por una limpieza inadecuada o una temperatura incorrecta. Si hay óxidos presentes, el metal de aporte no puede mojar la superficie. Si la temperatura es demasiado baja, el aporte será lento y no será atraído hacia la junta.

Erosión del metal base

Si la temperatura de permanencia es demasiado alta o el tiempo de permanencia es demasiado largo, el metal de aporte puede comenzar a alearse y erosionar el metal base. Esto debilita los componentes y puede arruinar la pieza.

Distorsión y agrietamiento

Estos fallos son típicamente causados por una gestión térmica inadecuada. Un enfriamiento rápido o no uniforme induce tensiones internas que deforman o agrietan el conjunto, especialmente en la junta soldada.

Optimización de su proceso de soldadura fuerte

Sus objetivos específicos dictarán qué parámetros requieren más atención. Siempre debe determinar su proceso óptimo mediante pruebas experimentales.

- Si su enfoque principal es la máxima resistencia de la junta: Priorice la preparación meticulosa de la superficie y asegúrese de que toda la junta alcance la temperatura de soldadura fuerte correcta y uniforme.

- Si su enfoque principal es la estabilidad dimensional: Controle sus tasas de calentamiento y enfriamiento con extremo cuidado y utilice fijaciones bien diseñadas que permitan la expansión térmica.

- Si su enfoque principal es la repetibilidad de alto volumen: Documente y estandarice cada parámetro, desde la concentración de la solución de limpieza hasta los perfiles de temperatura del horno y las tasas de enfriamiento.

Al pasar de simplemente seguir los pasos a controlar activamente los parámetros subyacentes, usted gana dominio sobre el proceso de soldadura fuerte y asegura un resultado de alta calidad cada vez.

Tabla de resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Preparación de la superficie | Limpiar los metales base de aceites, suciedad y óxidos | Asegurar que el metal de aporte pueda mojar y adherirse a la superficie |

| 2. Ensamblaje y fijación | Posicionar las piezas y el metal de aporte; asegurar con fijaciones | Mantener los componentes en su lugar durante los ciclos térmicos |

| 3. Calentamiento y activación del fundente | Calentar el conjunto uniformemente; activar el fundente | Fundir el fundente para disolver los óxidos; alcanzar la temperatura de soldadura fuerte |

| 4. Flujo del metal de aporte | El metal de aporte se funde y fluye por acción capilar | Llenar completamente el espacio de la junta para formar una unión continua |

| 5. Enfriamiento | Controlar la velocidad de enfriamiento hasta la temperatura ambiente | Minimizar la tensión térmica, la distorsión y el agrietamiento |

| 6. Acabado posterior a la soldadura fuerte | Inspeccionar la junta y realizar cualquier limpieza/mecanizado necesario | Asegurar la calidad de la junta y la integridad final de la pieza |

¿Listo para lograr resultados de soldadura fuerte impecables? El equipo adecuado es fundamental para un control preciso de la temperatura, un calentamiento uniforme y una gestión consistente de la atmósfera.

KINTEK se especializa en hornos de laboratorio de alto rendimiento y sistemas de soldadura fuerte diseñados para la confiabilidad y la repetibilidad. Ya sea que trabaje en I+D o en producción de gran volumen, nuestras soluciones le ayudan a dominar parámetros como el tiempo de permanencia, las tasas de calentamiento/enfriamiento y el control de la atmósfera.

Optimicemos su proceso de soldadura fuerte juntos. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables