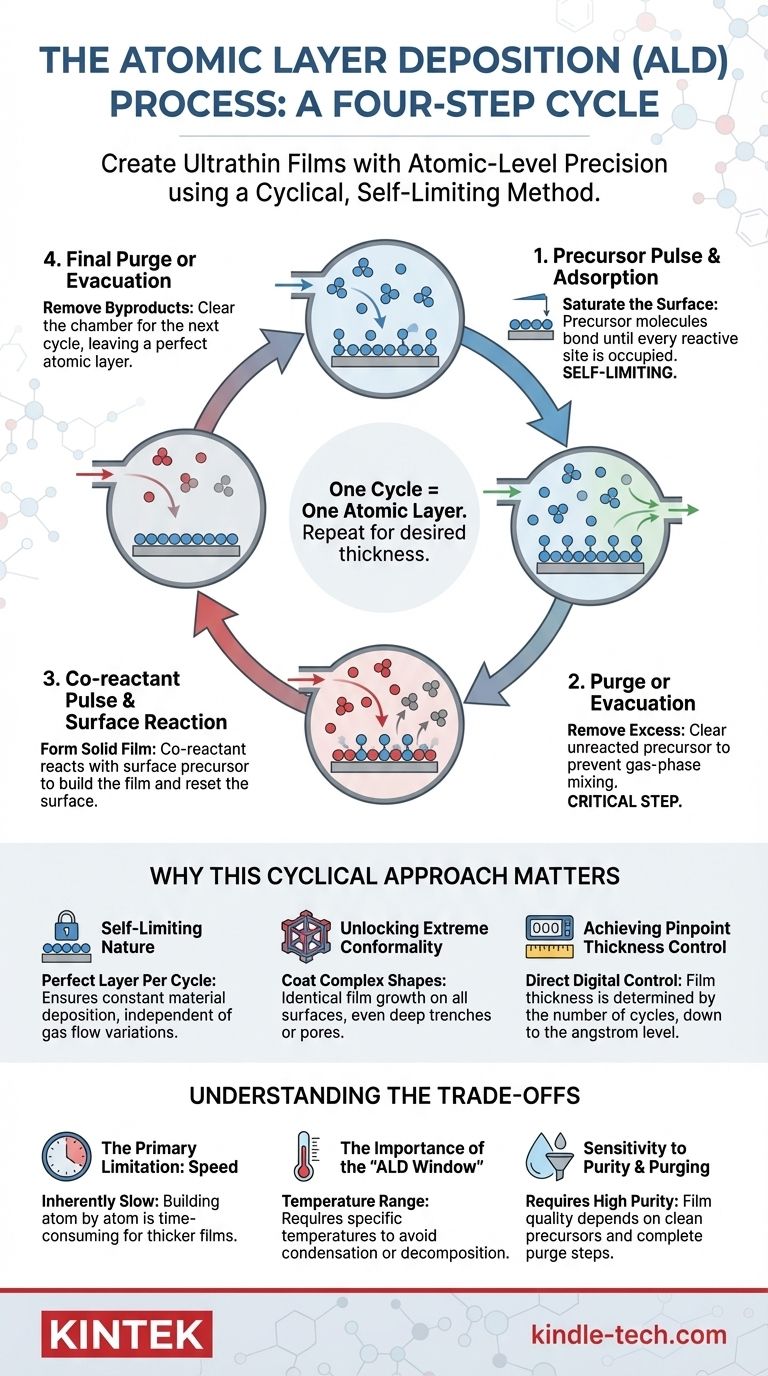

En su esencia, la Deposición de Capas Atómicas (ALD) es un proceso cíclico para crear películas ultrafinas con precisión a nivel atómico. Un ciclo ALD completo consta de cuatro pasos distintos y secuenciales: un pulso de precursor, una purga del exceso de precursor, un pulso de co-reactante y una purga final del exceso de co-reactante y subproductos. Esta separación deliberada de los reactantes es la clave de sus capacidades únicas.

La característica definitoria de ALD es su naturaleza auto-limitante. Al separar las reacciones químicas en dos semi-reacciones distintas, el proceso asegura que solo se puede depositar una capa atómica de material por ciclo, otorgando un control inigualable sobre el espesor y la uniformidad de la película.

El Ciclo ALD en Detalle

Para entender por qué ALD es tan potente, debemos examinar el propósito de cada paso en su ciclo fundamental de cuatro partes. Imagine que está pintando una pared, una sola capa de moléculas a la vez.

Paso 1: Pulso de Precursor y Adsorción

El primer químico, conocido como el precursor, se introduce en la cámara de reacción en forma de gas. Estas moléculas se dispersan por toda la cámara y se unen químicamente (quimisorción) a la superficie del objeto que se desea recubrir (el sustrato).

Esta reacción es auto-limitante. Una vez que cada sitio reactivo disponible en la superficie está ocupado por una molécula precursora, no se pueden adherir más. La superficie está ahora saturada.

Paso 2: Purga o Evacuación

A continuación, la cámara se limpia de todas las moléculas precursoras en exceso y sin reaccionar. Esto se hace típicamente bombeándolas (evacuación) o purgando la cámara con un gas inerte como nitrógeno o argón.

Este paso es crítico. Asegura que los primeros y segundos químicos nunca se mezclen en la fase gaseosa, lo que causaría una deposición incontrolada y anularía el propósito de ALD.

Paso 3: Pulso de Co-reactante y Reacción Superficial

El segundo químico, el co-reactante (a menudo algo simple como vapor de agua u ozono), se introduce entonces en la cámara.

Este co-reactante no reacciona con la superficie misma. En cambio, reacciona exclusivamente con las moléculas precursoras que ya están unidas químicamente a la superficie desde el Paso 1. Esta reacción forma el material sólido deseado (por ejemplo, Al₂O₃) y prepara la nueva superficie para reaccionar nuevamente con el precursor.

Paso 4: Purga Final o Evacuación

Finalmente, la cámara se purga por segunda vez para eliminar cualquier molécula de co-reactante sin reaccionar y cualquier subproducto gaseoso creado durante la reacción en el Paso 3.

Al final de este paso, se obtiene una única, prístina y completa capa atómica de su material objetivo. La superficie se restablece y está lista para que comience el siguiente ciclo, comenzando de nuevo con el Paso 1.

Por Qué Importa Este Enfoque Cíclico

La separación de reacciones no es solo un detalle de procedimiento; es la fuente misma de las principales ventajas de ALD sobre otras técnicas de deposición de películas delgadas.

La Naturaleza Auto-Limitante

Debido a que cada semi-reacción (Pasos 1 y 3) solo procede hasta que la superficie está saturada, la cantidad de material depositado en un ciclo es constante. No depende de tener un flujo de gas perfectamente uniforme. Este autocontrol inherente es lo que garantiza que se añada una capa perfecta con cada ciclo.

Desbloqueando la Conformidad Extrema

Este crecimiento controlado por la superficie permite a ALD recubrir estructuras 3D increíblemente complejas con una uniformidad perfecta. Dado que el gas precursor puede alcanzar cualquier superficie expuesta, sin importar cuán profunda sea una zanja o un poro, la película crece idénticamente en todas partes. Esto se conoce como alta conformidad y es extremadamente difícil de lograr con métodos de línea de visión como la pulverización catódica.

Logrando un Control Preciso del Espesor

El espesor final de una película ALD se determina simplemente por el número de ciclos realizados. Si un ciclo deposita 0.1 nanómetros de material, entonces 100 ciclos depositarán exactamente 10 nanómetros. Esto otorga a los ingenieros un control directo y digital sobre el espesor de la película a nivel de angstrom.

Entendiendo las Desventajas

Ninguna tecnología está exenta de limitaciones, y la precisión de ALD tiene un costo.

La Limitación Principal: Velocidad

Construir una película capa atómica por capa es inherentemente lento. Cada uno de los cuatro pasos lleva tiempo, lo que significa que un solo ciclo puede durar desde una fracción de segundo hasta varios segundos. El crecimiento de una película de cientos de nanómetros de espesor puede ser prohibitivamente lento y costoso para muchas aplicaciones.

La Importancia de la "Ventana ALD"

El comportamiento auto-limitante solo ocurre dentro de un rango específico de temperaturas. Si la temperatura es demasiado baja, los químicos pueden condensarse en la superficie como el agua en un vaso frío. Si es demasiado alta, el precursor puede descomponerse por sí mismo o no adherirse a la superficie, lo que lleva a un crecimiento incontrolado similar al CVD y a una mala calidad de la película.

Sensibilidad a la Pureza y la Purga

La calidad de la película final depende en gran medida de la pureza de los químicos precursores y de la exhaustividad de los pasos de purga. Si un paso de purga es incompleto, los químicos residuales pueden causar reacciones no deseadas, introduciendo impurezas en la película y degradando su rendimiento.

¿Es ALD el Proceso Adecuado para Su Aplicación?

Elegir un método de deposición requiere equilibrar la precisión con la practicidad. Su objetivo final determinará si ALD es la herramienta adecuada para el trabajo.

- Si su enfoque principal es la máxima precisión y conformidad: ALD es la opción superior para recubrir nanoestructuras 3D complejas, como las de los microchips modernos, o cuando el control de espesor a nivel de angstrom no es negociable.

- Si su enfoque principal es la velocidad y el costo para películas más gruesas: Los métodos tradicionales como la Deposición Química de Vapor (CVD) o la Deposición Física de Vapor (PVD) suelen ser más prácticos y económicos para aplicaciones que no requieren un control a nivel atómico.

Al comprender su naturaleza cíclica única y auto-limitante, puede aprovechar la precisión de ALD para las aplicaciones de películas delgadas más exigentes.

Tabla Resumen:

| Paso | Propósito | Acción Clave |

|---|---|---|

| 1. Pulso de Precursor | Saturar la superficie | El primer químico (precursor) se une al sustrato |

| 2. Purga | Eliminar el exceso de precursor | Purga con gas inerte o evacuación |

| 3. Pulso de Co-reactante | Formar la película sólida | El segundo químico reacciona con el precursor unido a la superficie |

| 4. Purga Final | Eliminar subproductos y exceso de co-reactante | La cámara se limpia para el siguiente ciclo |

¿Necesita depositar películas delgadas ultrprecisas y conformes para su investigación o producción? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos sistemas ALD, para ayudarle a lograr un control a nivel atómico sobre sus recubrimientos. Ya sea que esté trabajando en dispositivos semiconductores, nanotecnología o materiales avanzados, nuestras soluciones están diseñadas para satisfacer los exigentes requisitos de los laboratorios modernos. Contáctenos hoy para discutir cómo nuestra experiencia en ALD puede mejorar la precisión y el rendimiento de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura