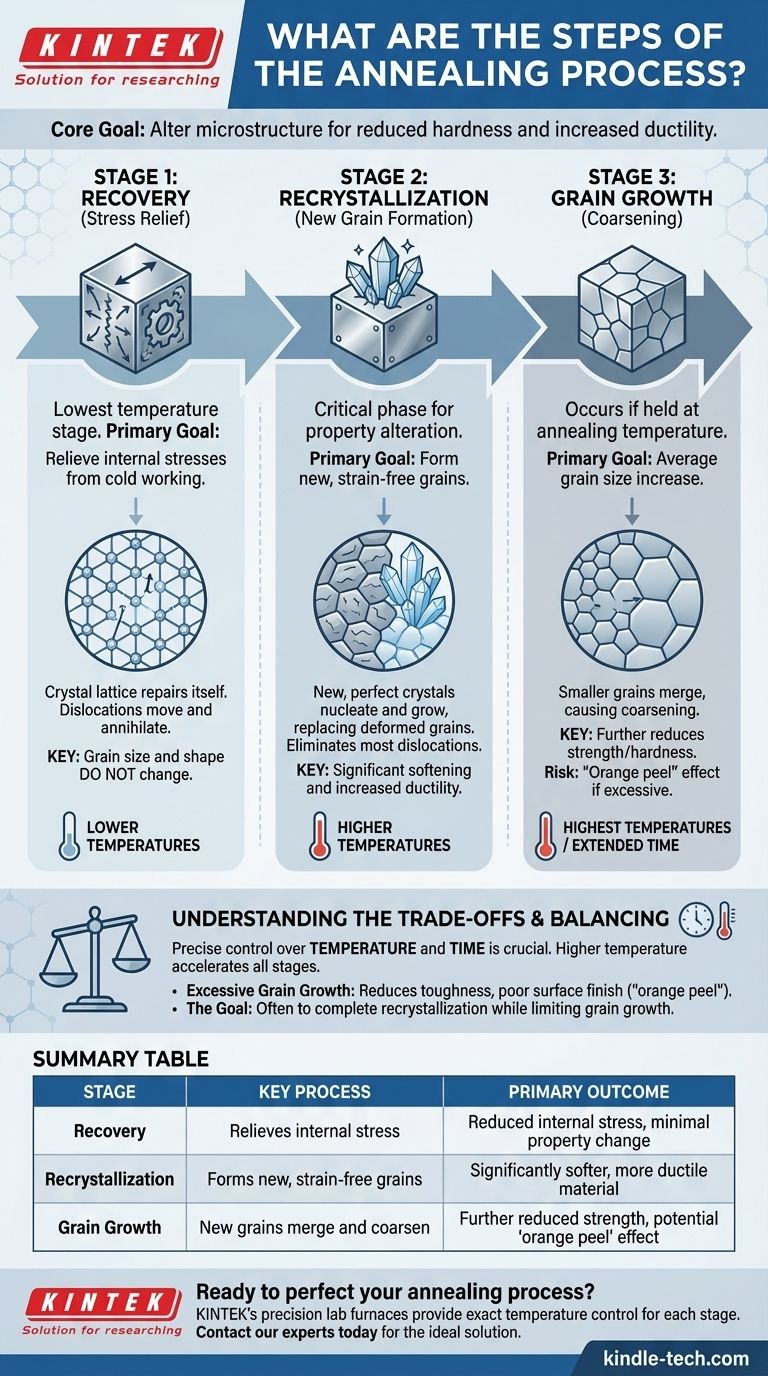

En esencia, el proceso de recocido es un tratamiento térmico que altera la microestructura de un material para lograr propiedades deseadas como dureza reducida y mayor ductilidad. Se define por tres etapas distintas y secuenciales que ocurren a medida que aumenta la temperatura: Recuperación, Recristalización y Crecimiento del grano. Cada etapa revierte sistemáticamente los efectos del endurecimiento por trabajo al reparar y reconfigurar la estructura cristalina interna del material.

El recocido no es simplemente cuestión de calentar y enfriar un metal. Es una transformación microestructural precisa de tres etapas que primero alivia la tensión interna, luego reemplaza los cristales deformados por otros nuevos y finalmente permite que esos nuevos cristales crezcan.

Las Tres Etapas del Cambio Microestructural

El propósito de todo el recocido es manipular la estructura de grano interna de un material. A medida que el material se calienta, pasa por tres fases predecibles, cada una con un efecto único en sus propiedades mecánicas.

Etapa 1: Recuperación (Alivio de Tensiones)

Esta es la primera etapa del proceso y la de menor temperatura. Durante la recuperación, el objetivo principal es aliviar las tensiones internas que se han acumulado dentro del material debido a procesos como el trabajo en frío.

El metal comienza a ablandarse a medida que se le proporciona suficiente energía térmica a la red cristalina para repararse a sí misma. Esto ocurre a través del movimiento y la aniquilación de las dislocaciones, que son defectos lineales en la estructura cristalina.

Fundamentalmente, el tamaño y la forma de los granos no cambian durante la recuperación. El material se vuelve menos tensionado internamente, pero su mapa de grano fundamental sigue siendo el mismo.

Etapa 2: Recristalización (Formación de Grano Nuevo)

A medida que la temperatura sigue aumentando, el material entra en la etapa de recristalización. Esta es la fase más crítica para alterar significativamente las propiedades del material.

Durante la recristalización, comienzan a nuclearse y crecer granos nuevos y libres de tensiones. Estos nuevos cristales perfectos se forman en los límites de los granos viejos y deformados y finalmente los consumen por completo.

Este proceso elimina la gran mayoría de las dislocaciones y reemplaza la estructura endurecida y tensionada por una nueva, más blanda y más dúctil. Es el mecanismo principal para revertir los efectos del endurecimiento por trabajo.

Etapa 3: Crecimiento del Grano (Coarsening)

Si el material se mantiene a la temperatura de recocido después de que la recristalización se completa, comienza el crecimiento del grano. No se están formando nuevos granos en este punto.

En cambio, los granos nuevos y libres de tensiones más pequeños comienzan a fusionarse con sus vecinos más grandes. Esto provoca que el tamaño promedio del grano aumente, un proceso también conocido como coarsening (o maduración). Esto reduce aún más la resistencia y la dureza del material.

Comprender las Compensaciones

Si bien el recocido es una herramienta poderosa, no está exenta de complejidad. La transición entre etapas, particularmente de la recristalización al crecimiento del grano, debe gestionarse cuidadosamente para evitar resultados no deseados.

El Problema del Crecimiento Excesivo del Grano

Lograr un gran tamaño de grano puede ser un objetivo específico, pero el crecimiento descontrolado o excesivo del grano suele ser perjudicial.

Los granos extremadamente grandes pueden reducir la tenacidad de un material y provocar un mal acabado superficial, conocido como el efecto "piel de naranja", si la pieza se forma o dobla posteriormente. El objetivo suele ser completar la recristalización mientras se limita la extensión del crecimiento del grano.

Equilibrio entre Temperatura y Tiempo

El éxito de un proceso de recocido depende de un control preciso tanto de la temperatura como del tiempo. Una temperatura más alta puede hacer que las tres etapas procedan mucho más rápido.

La clave es mantener el material a la temperatura adecuada durante el tiempo suficiente para lograr una recristalización completa sin permitir que ocurra un crecimiento significativo del grano, a menos que ese sea el propósito específico.

Tomar la Decisión Correcta para su Objetivo

Los parámetros de recocido que elija deben reflejar directamente las propiedades finales que necesita lograr en su material.

- Si su enfoque principal es el alivio de tensiones con un cambio mínimo en la resistencia: Su proceso debe diseñarse para concluir dentro de la etapa de Recuperación, utilizando temperaturas más bajas y tiempos más cortos.

- Si su enfoque principal es maximizar la ductilidad y la suavidad: Debe asegurarse de que el material complete totalmente la etapa de Recristalización, creando una estructura de grano completamente nueva.

- Si su enfoque principal es equilibrar la resistencia y la conformabilidad: Necesita completar la recristalización mientras controla o previene cuidadosamente la etapa de Crecimiento del Grano para mantener una estructura de grano fino.

Al comprender estas tres etapas distintas, puede pasar de simplemente calentar un material a diseñar con precisión sus propiedades mecánicas finales.

Tabla Resumen:

| Etapa | Proceso Clave | Resultado Principal |

|---|---|---|

| Recuperación | Alivia la tensión interna | Tensión interna reducida, cambio mínimo de propiedades |

| Recristalización | Forma granos nuevos y libres de tensiones | Material significativamente más blando y dúctil |

| Crecimiento del Grano | Los nuevos granos se fusionan y maduran | Resistencia reducida adicional, potencial para el efecto 'piel de naranja' |

¿Listo para perfeccionar su proceso de recocido?

Los hornos de laboratorio de precisión de KINTEK proporcionan el control exacto de la temperatura y la uniformidad necesarios para dominar cada etapa del recocido, desde el alivio de tensiones hasta el crecimiento controlado del grano. Ya sea que trabaje con metales o aleaciones avanzadas, nuestro equipo garantiza que logre las propiedades materiales precisas que necesita.

Contacte hoy mismo a nuestros expertos para encontrar la solución de recocido ideal para los requisitos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿La soldadura fuerte por inducción es mejor que la soldadura fuerte en horno? Elija el método de soldadura fuerte adecuado para su aplicación

- ¿Qué papel juega un horno de vacío de laboratorio en el postratamiento de películas WBPUU? Optimización de la densidad y la integridad estructural de la película

- ¿Cuáles son las aplicaciones del proceso de sinterización? Fabricar piezas complejas con materiales de alto rendimiento

- ¿Cuál es la principal desventaja de templar una pieza rápidamente en agua? Alto riesgo de agrietamiento y distorsión

- ¿Qué condiciones físicas y químicas esenciales proporciona un horno de carbonización a alta temperatura? Sinterización maestra.

- ¿Cuál es el uso de un calcinador? Una guía para la transformación de materiales a alta temperatura

- ¿Cómo contribuye un horno de secado al vacío de laboratorio al pretratamiento de Super C65? Garantizar la estabilidad de la batería

- ¿Cómo contribuye un horno de calcinación a alta temperatura a la formación de catalizadores de Si-RuO2? Optimice su síntesis