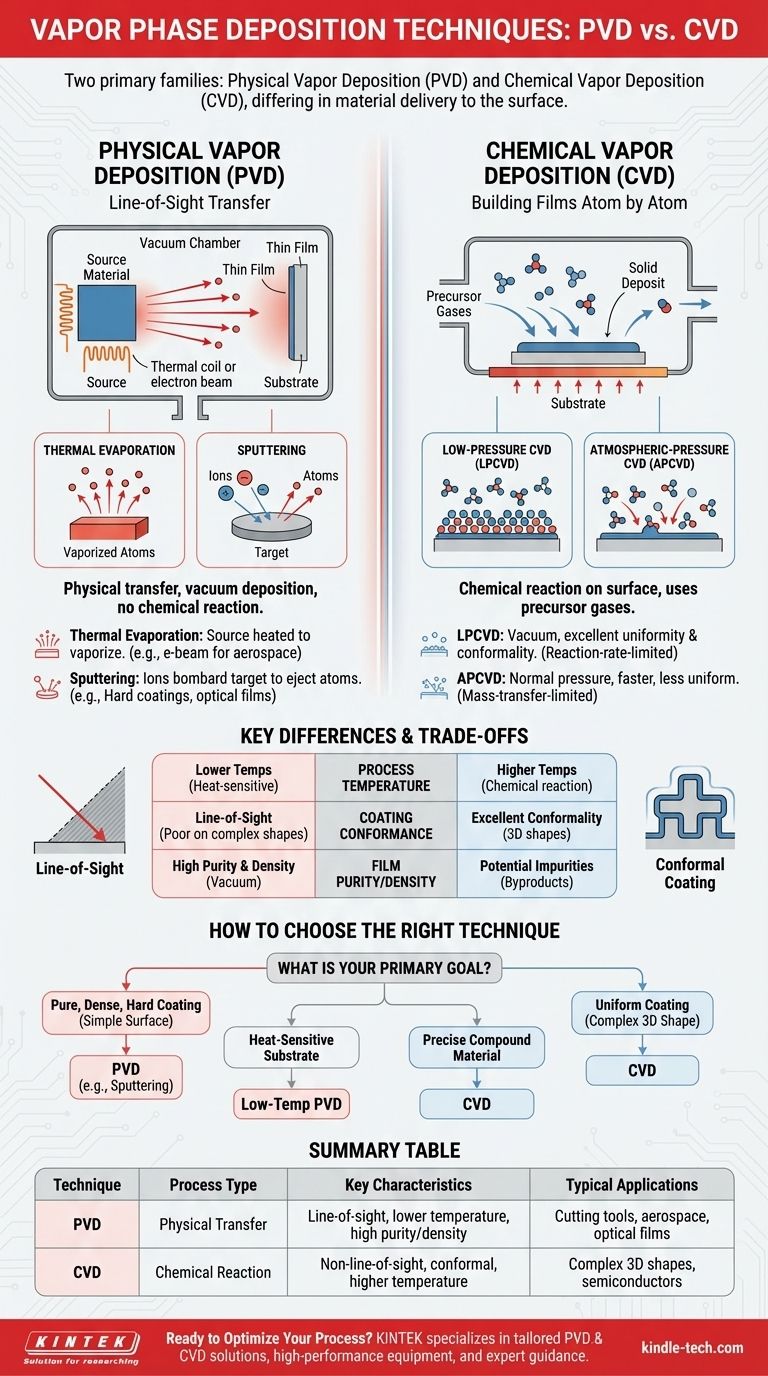

En resumen, las técnicas de deposición en fase de vapor se clasifican en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La diferencia fundamental radica en cómo el material llega a la superficie. PVD transfiere físicamente un material sólido a un vapor que se condensa sobre el sustrato, mientras que CVD utiliza gases precursores que reaccionan químicamente en la superficie del sustrato para formar una película sólida completamente nueva.

La elección fundamental entre PVD y CVD no se trata de qué técnica es superior, sino de qué proceso se alinea con los requisitos específicos del material y de la pieza que se está recubriendo. PVD es un proceso de transferencia física de línea de visión, mientras que CVD es un proceso de reacción química que sobresale en el recubrimiento uniforme de superficies complejas.

Deposición Física de Vapor (PVD): Una Transferencia de Línea de Visión

La Deposición Física de Vapor abarca un conjunto de métodos de deposición al vacío donde un material se transforma en vapor, se transporta a través de una cámara de vacío y se condensa sobre un sustrato como una película delgada. Este es un proceso puramente físico sin reacciones químicas intencionadas.

Evaporación Térmica

En la evaporación térmica, un material fuente se calienta en un alto vacío hasta que se vaporiza. Estos átomos vaporizados viajan en línea recta hasta que golpean el sustrato, donde se enfrían y condensan para formar una película sólida.

Una variante común es la evaporación por haz de electrones, que utiliza un haz de electrones de alta energía para calentar la fuente. Esta técnica es utilizada a menudo por empresas aeroespaciales para aplicar recubrimientos densos y resistentes a la temperatura a componentes críticos.

Pulverización Catódica (Sputtering)

La pulverización catódica implica bombardear un material fuente sólido, conocido como "objetivo", con iones de alta energía de un plasma. Esta colisión expulsa o "pulveriza" físicamente átomos del objetivo, que luego viajan y se depositan sobre el sustrato.

Este método es muy valorado para crear recubrimientos duros, densos y resistentes a la corrosión para herramientas de corte y componentes industriales, así como para aplicar películas ópticas para paneles solares y semiconductores.

Deposición Química de Vapor (CVD): Construyendo Películas Átomo por Átomo

La Deposición Química de Vapor es un proceso en el que un sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato en un entorno controlado, creando el depósito sólido deseado.

CVD a Baja Presión (LPCVD)

Como su nombre indica, este proceso ocurre en un entorno de vacío o baja presión. Bajo estas condiciones, la velocidad de crecimiento de la película está limitada por la velocidad de la reacción química en la propia superficie.

Esta naturaleza limitada por la velocidad de reacción permite que los gases precursores cubran toda la superficie antes de reaccionar, lo que resulta en películas con una excelente uniformidad de espesor y la capacidad de recubrir conformemente formas muy complejas.

CVD a Presión Atmosférica (APCVD)

Esta técnica opera a presión atmosférica normal, lo que simplifica el diseño del equipo. Sin embargo, la velocidad de reacción está limitada por la transferencia de masa, lo que significa que el crecimiento de la película está determinado por la rapidez con la que los gases precursores pueden viajar a través de la capa límite para llegar al sustrato.

APCVD es generalmente un proceso de deposición más rápido que LPCVD, pero a menudo produce películas menos uniformes, lo que lo hace adecuado para aplicaciones donde la conformabilidad perfecta no es la principal preocupación.

Comprender las Diferencias Clave y las Compensaciones

Elegir la técnica correcta requiere comprender las compensaciones fundamentales entre estas dos familias de deposición.

Temperatura del Proceso

CVD típicamente requiere que el sustrato se caliente a altas temperaturas para proporcionar la energía necesaria para impulsar las reacciones químicas. PVD a menudo se puede realizar a temperaturas de sustrato mucho más bajas, lo cual es fundamental para los materiales sensibles al calor.

Conformidad del Recubrimiento

CVD es la opción superior para recubrir superficies complejas y no planas. Debido a que el proceso es impulsado por gases, puede recubrir uniformemente geometrías 3D intrincadas. PVD es una técnica de línea de visión, lo que hace muy difícil recubrir áreas sombreadas o socavados sin una rotación compleja de la pieza.

Pureza y Densidad de la Película

Los procesos PVD, especialmente la pulverización catódica, generalmente producen películas con una pureza y densidad muy altas. Esto se debe a que se transfiere directamente el material fuente en un entorno de vacío limpio. Las películas CVD a veces pueden contener impurezas de los subproductos químicos de la reacción.

Cómo Elegir la Técnica Correcta

Su aplicación y el resultado deseado deben ser los únicos impulsores de su decisión.

- Si su enfoque principal es un recubrimiento puro, denso y duro en una superficie relativamente simple: PVD, particularmente la pulverización catódica, suele ser la solución más directa y efectiva.

- Si su enfoque principal es recubrir una forma 3D compleja con una película uniforme: CVD es la opción superior debido a su naturaleza sin línea de visión y excelente conformidad.

- Si su sustrato es sensible a las altas temperaturas: Casi siempre es necesario un proceso PVD a baja temperatura para evitar dañar el componente.

- Si necesita crear un material compuesto específico con una estequiometría precisa (p. ej., nitruro de silicio): CVD a menudo proporciona más control sobre la composición final del material mediante la gestión de los flujos de gas precursor.

En última instancia, comprender si su objetivo requiere una transferencia física o una creación química es el primer paso para dominar la deposición de películas delgadas.

Tabla Resumen:

| Técnica | Tipo de Proceso | Características Clave | Aplicaciones Típicas |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia Física | Línea de visión, temperatura más baja, películas de alta pureza/densidad | Herramientas de corte, componentes aeroespaciales, películas ópticas |

| Deposición Química de Vapor (CVD) | Reacción Química | Sin línea de visión, recubrimiento conformable, temperatura más alta | Formas 3D complejas, semiconductores, materiales compuestos |

¿Listo para Optimizar su Proceso de Deposición de Películas Delgadas?

Ya sea que esté trabajando con superficies simples que requieren los recubrimientos de alta pureza de PVD o geometrías complejas que necesiten la cobertura conformable de CVD, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Nos especializamos en:

- Soluciones PVD y CVD personalizadas para sus aplicaciones únicas

- Equipos de laboratorio y consumibles de alto rendimiento

- Orientación experta sobre sustratos sensibles a la temperatura y desafíos de recubrimiento complejos

Contáctenos hoy para discutir cómo nuestras soluciones de deposición en fase de vapor pueden mejorar sus resultados de investigación y fabricación. Construyamos el proceso de película delgada perfecto para su laboratorio.

Póngase en contacto con nuestros expertos ahora →

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro