Para sintetizar grafeno, los científicos de materiales utilizan dos enfoques principales: métodos "de arriba hacia abajo" que descomponen el grafito y métodos "de abajo hacia arriba" que construyen el grafeno a partir de átomos de carbono individuales. Si bien existen varias técnicas dentro de estas categorías, la Deposición Química de Vapor (CVD) se ha convertido en el método más importante y ampliamente utilizado para crear el grafeno de alta calidad y gran área necesario para aplicaciones comerciales.

El desafío central en la síntesis de grafeno es una compensación entre calidad y escala. Los métodos de arriba hacia abajo, como la exfoliación, son efectivos para la producción a granel o la investigación de laboratorio, pero para crear láminas prístinas de una sola capa adecuadas para la electrónica avanzada, las técnicas de abajo hacia arriba como la CVD son el estándar indiscutible.

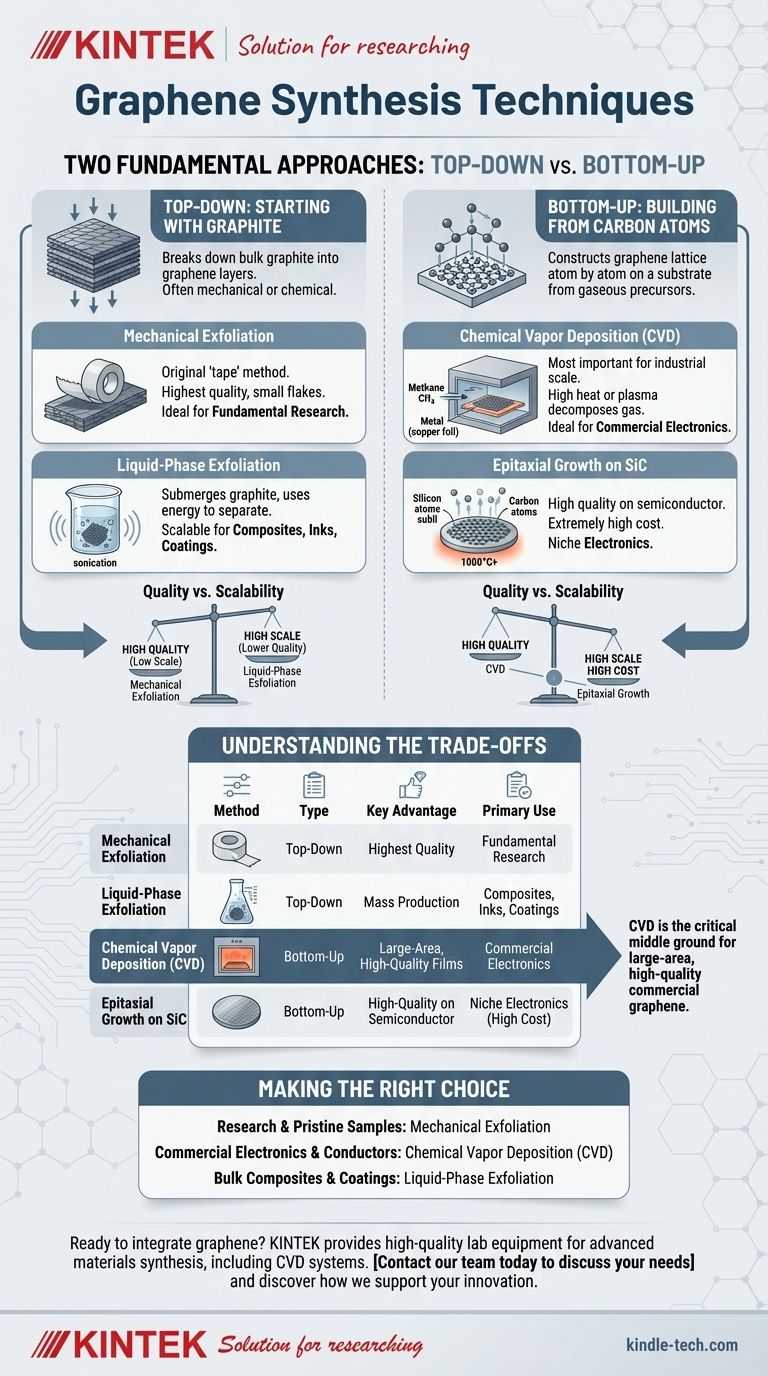

Los Dos Enfoques Fundamentales para la Síntesis de Grafeno

Comprender el panorama de la producción de grafeno comienza con las dos filosofías opuestas para su creación. Cada enfoque es adecuado para diferentes objetivos finales.

De Arriba hacia Abajo (Top-Down): Comenzando con Grafito

La estrategia de arriba hacia abajo implica comenzar con grafito a granel, esencialmente una pila de innumerables capas de grafeno, y separar esas capas.

Estos métodos a menudo requieren una gran intensidad mecánica o química, diseñados para superar las fuertes fuerzas que mantienen unidas las láminas de grafeno.

De Abajo hacia Arriba (Bottom-Up): Construyendo a partir de Átomos de Carbono

La estrategia de abajo hacia arriba implica construir la red de grafeno átomo por átomo sobre un sustrato.

Este es un proceso de síntesis donde las moléculas gaseosas que contienen carbono se descomponen, permitiendo que los átomos de carbono se organicen en la característica estructura de panal hexagonal.

Un Vistazo Más Cercano a las Técnicas Clave de Síntesis

Aunque existen muchas variaciones, algunas técnicas clave definen el campo, cada una con ventajas y desventajas distintas.

Exfoliación Mecánica (De Arriba hacia Abajo)

Esta es la técnica original utilizada para descubrir el grafeno, a menudo asociada famosamente con el uso de cinta adhesiva para despegar capas del grafito.

Produce escamas de grafeno prístinas de calidad extremadamente alta. Sin embargo, el proceso produce muestras muy pequeñas y no es escalable, lo que limita su uso casi exclusivamente a la investigación fundamental y estudios de laboratorio.

Exfoliación en Fase Líquida (De Arriba hacia Abajo)

Esta técnica implica sumergir grafito en un líquido y usar energía, como la sonicación, para descomponerlo en láminas de grafeno.

Es un método bien adaptado para la producción en masa de escamas de grafeno, que luego pueden usarse en compuestos, tintas y recubrimientos. La contrapartida es que el material resultante tiene una calidad eléctrica inferior en comparación con otros métodos.

Deposición Química de Vapor (CVD) (De Abajo hacia Arriba)

La CVD es la técnica más prometedora y popular para la síntesis de grafeno a escala industrial. El proceso implica calentar un sustrato metálico, típicamente una lámina de cobre, en un vacío e introducir un gas hidrocarburo como el metano.

A altas temperaturas, el gas se descompone y los átomos de carbono se depositan en la superficie del metal, formando una lámina continua de una sola capa de grafeno de alta calidad sobre un área grande. Esto lo hace ideal para la electrónica y otras aplicaciones avanzadas.

Hay dos tipos principales de CVD: CVD Térmica, que depende del calor alto, y CVD Mejorada por Plasma, que utiliza plasma para permitir la reacción a temperaturas más bajas.

Crecimiento Epitaxial sobre Carburo de Silicio (De Abajo hacia Arriba)

Este método implica calentar una oblea de carburo de silicio (SiC) a temperaturas muy altas (superiores a 1000°C), lo que provoca que los átomos de silicio se sublimen, o se conviertan en gas.

Los átomos de carbono restantes en la superficie se reorganizan para formar capas de grafeno. Aunque esto produce grafeno de alta calidad directamente sobre un sustrato semiconductor, el costo extremadamente alto de las obleas de SiC lo convierte en una técnica de nicho y costosa.

Comprender las Compensaciones

Elegir un método de síntesis no se trata de encontrar el "mejor", sino el más adecuado para una aplicación específica. La decisión casi siempre depende del equilibrio entre calidad, escala y costo.

Calidad frente a Escalabilidad

La exfoliación mecánica produce el grafeno de mayor calidad, pero es completamente inescalable. Por el contrario, la exfoliación en fase líquida es altamente escalable para la producción a granel, pero produce material con más defectos y un rendimiento eléctrico inferior.

La CVD representa el punto intermedio crítico, ofreciendo un camino para producir películas de grafeno de gran área y alta calidad que son adecuadas para usos comerciales exigentes.

El Papel del Sustrato

Los métodos de abajo hacia arriba como la CVD dependen de un sustrato (como el cobre) para cultivar el grafeno. Luego, esta película debe transferirse a un sustrato objetivo (como el silicio) para su uso en electrónica, un proceso que puede introducir defectos.

Los métodos como la sublimación de SiC evitan este paso de transferencia, pero a un costo inicial de material significativamente mayor.

Costo y Complejidad

El costo es un impulsor importante. La CVD ha surgido como líder porque sus precursores (como el gas metano) son relativamente económicos y el proceso ha madurado significativamente.

Las técnicas especializadas como el "método de captura de vapor" pueden producir granos de grafeno de cristal único más grandes, pero añaden complejidad al proceso estándar de CVD.

Tomando la Decisión Correcta para su Aplicación

Su objetivo final dicta el método de síntesis apropiado.

- Si su enfoque principal es la investigación fundamental sobre muestras prístinas: La exfoliación mecánica sigue siendo el estándar de oro para crear escamas de la más alta calidad para el análisis de laboratorio.

- Si su enfoque principal son la electrónica comercial o los conductores transparentes: La Deposición Química de Vapor (CVD) es el método establecido en la industria para producir películas de grafeno grandes, uniformes y de alta calidad.

- Si su enfoque principal es la creación de compuestos a granel, tintas o recubrimientos: La exfoliación en fase líquida ofrece la vía más viable para la producción en masa donde la calidad electrónica final no es la principal preocupación.

En última instancia, seleccionar la técnica de síntesis correcta es el primer paso más crítico para aprovechar el potencial del grafeno para cualquier aplicación.

Tabla Resumen:

| Método | Tipo | Ventaja Clave | Uso Principal |

|---|---|---|---|

| Exfoliación Mecánica | De Arriba hacia Abajo | Calidad Más Alta | Investigación Fundamental |

| Exfoliación en Fase Líquida | De Arriba hacia Abajo | Producción en Masa | Compuestos, Tintas, Recubrimientos |

| Deposición Química de Vapor (CVD) | De Abajo hacia Arriba | Películas de Gran Área y Alta Calidad | Electrónica Comercial |

| Crecimiento Epitaxial sobre SiC | De Abajo hacia Arriba | Alta Calidad sobre Semiconductor | Electrónica de Nicho (Alto Costo) |

¿Listo para integrar el grafeno en su investigación o producción? La técnica de síntesis correcta es fundamental para el éxito. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para la síntesis avanzada de materiales, incluidos los sistemas CVD. Nuestros expertos pueden ayudarle a seleccionar las herramientas perfectas para su aplicación de grafeno. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas y descubrir cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Blanks para matrices de trefilado de diamante CVD para aplicaciones de precisión

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura