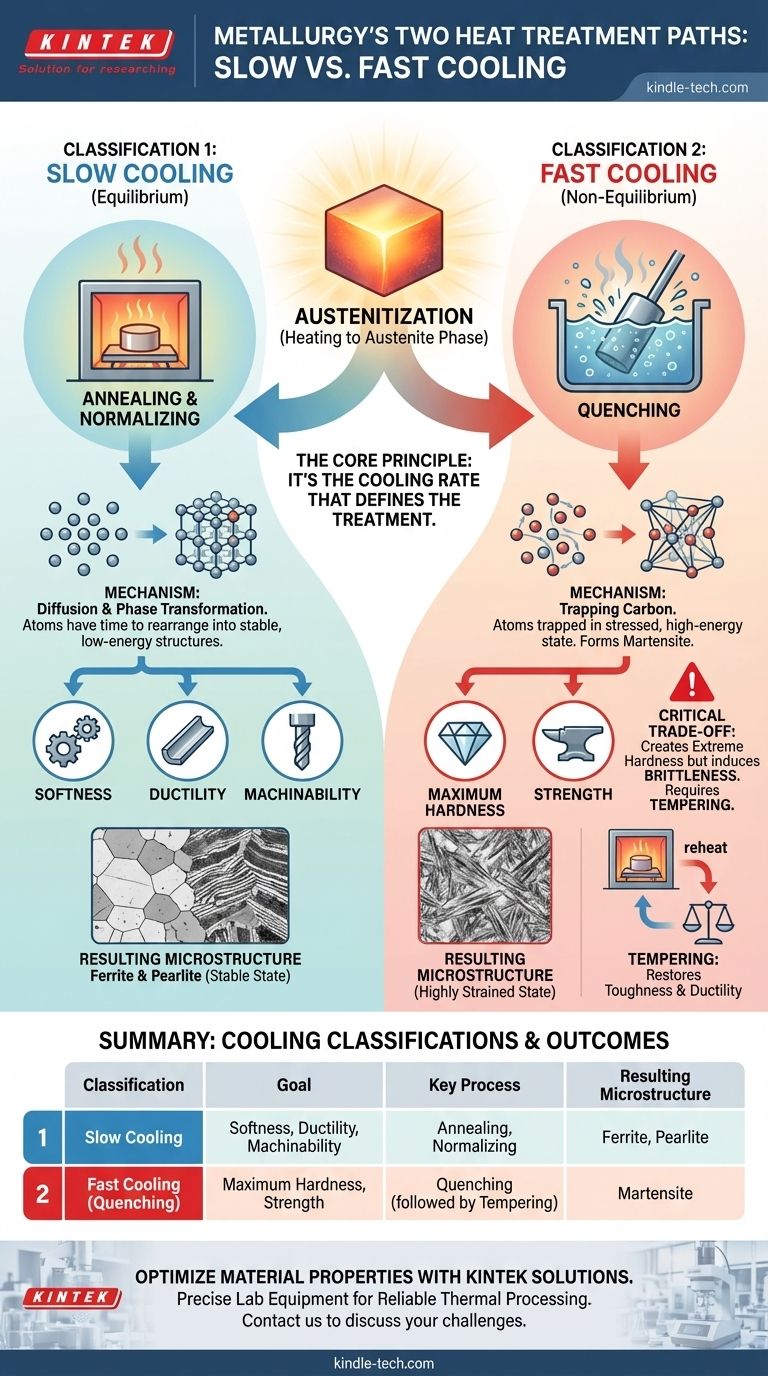

En metalurgia, todos los tratamientos térmicos se dividen en dos clasificaciones principales según su velocidad de enfriamiento desde una temperatura alta. Estos son los procesos de enfriamiento lento (como el recocido) y los procesos de enfriamiento rápido (conocidos como temple). La primera categoría tiene como objetivo crear un material blando y dúctil permitiendo que la estructura interna del metal se forme en un estado estable y de baja energía. La segunda categoría congela intencionalmente la estructura en un estado inestable y de alta energía para lograr la máxima dureza y resistencia.

El principio fundamental es simple: no es el calentamiento lo que define el tratamiento, sino el enfriamiento. El enfriamiento lento permite que los átomos se muevan a arreglos estables y blandos, mientras que el enfriamiento rápido los atrapa en una configuración tensa y dura. Su elección entre estos dos caminos dicta el equilibrio final de resistencia y ductilidad en el metal.

La base: por qué tratamos térmicamente el metal

El tratamiento térmico es el calentamiento y enfriamiento controlados de metales para manipular sus propiedades. No se trata de cambiar la composición química, sino de reorganizar la estructura cristalina interna, o microestructura.

El primer paso crítico: austenitización

Casi todos los tratamientos térmicos de endurecimiento y ablandamiento del acero comienzan con el mismo paso: calentar el metal hasta la fase austenita. La austenita es una estructura cristalina específica del hierro que puede disolver una cantidad significativa de carbono. Esto crea una solución sólida uniforme, preparando el escenario para la transformación que ocurre durante el enfriamiento.

El papel del diagrama de fases hierro-carbono

Este diagrama es la hoja de ruta para el tratamiento térmico del acero. Muestra qué microestructuras (como ferrita, perlita o austenita) son estables a diferentes temperaturas y concentraciones de carbono. Comprender este mapa es clave para predecir cómo responderá un metal a un ciclo térmico determinado.

Clasificación 1: Procesos de enfriamiento lento (equilibrio)

Esta categoría implica enfriar el metal lo suficientemente lento como para que los átomos tengan tiempo de difundirse y reorganizarse en las microestructuras más estables y de baja energía. Estos procesos a veces se denominan tratamientos de "equilibrio" porque la estructura resultante se acerca a lo que predice el diagrama de fases para un enfriamiento lento.

El objetivo: suavidad, ductilidad y maquinabilidad

El propósito principal del enfriamiento lento es hacer que el metal sea lo más blando y dúctil posible. Esto alivia las tensiones internas, mejora la maquinabilidad y prepara el material para operaciones de conformado posteriores como el doblado o el estampado.

El mecanismo: difusión y transformación de fase

A medida que el acero austenítico se enfría lentamente, los átomos de carbono tienen tiempo suficiente para salir de la red cristalina del hierro. Esta difusión controlada permite la formación de microestructuras blandas como la ferrita (hierro puro) y la perlita (una estructura en capas de ferrita y carburo de hierro).

Ejemplos comunes: recocido y normalizado

El recocido es el proceso de enfriamiento lento por excelencia, que implica enfriar la pieza dentro del horno para producir el estado más blando posible. El normalizado implica enfriar la pieza un poco más rápido, en aire quieto, lo que refina la estructura del grano y produce un material ligeramente más fuerte, pero aún dúctil.

Clasificación 2: Procesos de enfriamiento rápido (no equilibrio)

Esta categoría implica enfriar el metal tan rápidamente que los átomos no tienen tiempo de reorganizarse en su estado estable preferido. Este es un proceso de "no equilibrio" porque crea una microestructura que no aparece en el diagrama de fases estándar.

El objetivo: máxima dureza y resistencia

El único objetivo del enfriamiento rápido, o temple, es aumentar drásticamente la dureza y la resistencia del acero. Esto es esencial para aplicaciones que requieren alta resistencia al desgaste y capacidad de carga, como engranajes, cojinetes y herramientas de corte.

El mecanismo: atrapamiento de carbono para formar martensita

Durante un temple rápido (en agua, aceite o aire), los átomos de carbono disueltos quedan atrapados dentro de la red cristalina del hierro. No tienen tiempo para difundirse. Esto obliga a la estructura a transformarse en una microestructura altamente tensa y en forma de aguja llamada martensita. Es esta inmensa tensión interna lo que hace que la martensita sea excepcionalmente dura y fuerte, pero también muy frágil.

Comprendiendo las compensaciones

Elegir un tratamiento térmico nunca se trata de obtener "las mejores" propiedades; se trata de lograr el equilibrio adecuado para una aplicación específica.

El dilema dureza vs. fragilidad

La formación de martensita mediante el temple crea una dureza extrema, pero a un costo significativo: la fragilidad. Una pieza de acero completamente endurecida y templada a menudo es demasiado frágil para un uso práctico y puede romperse como el vidrio bajo impacto.

Por qué el revenido es casi siempre necesario

Para superar esta fragilidad, las piezas templadas casi siempre se someten a un tratamiento térmico secundario llamado revenido. Esto implica recalentar la pieza a una temperatura más baja, lo que alivia parte de la tensión interna y permite que la martensita se transforme ligeramente, recuperando una cantidad crucial de tenacidad y ductilidad mientras se sacrifica solo una pequeña cantidad de dureza.

El impacto de los elementos de aleación

La velocidad de enfriamiento específica requerida para formar martensita depende del contenido de aleación del acero. Los aceros al carbono simples requieren un temple muy rápido, mientras que los aceros con aleaciones como cromo o molibdeno (aceros aleados) pueden endurecerse con una velocidad de enfriamiento mucho más lenta, incluso en el aire. Esto se conoce como la templabilidad del acero.

Tomando la decisión correcta para su objetivo

Su elección de clasificación de tratamiento térmico está dictada enteramente por las propiedades finales deseadas del componente.

- Si su enfoque principal es la maquinabilidad o la formabilidad: Necesita un proceso de enfriamiento lento como el recocido completo para lograr el estado más blando y dúctil.

- Si su enfoque principal es crear una pieza resistente al desgaste y de alta resistencia: Debe usar un proceso de enfriamiento rápido (temple) para crear martensita, seguido inmediatamente de revenido para restaurar la tenacidad.

- Si su enfoque principal es refinar la estructura del grano y aliviar la tensión del trabajo previo: Debe usar un proceso de normalizado, que proporciona un buen equilibrio entre resistencia y ductilidad.

Al comprender estas dos rutas fundamentales de enfriamiento, obtiene control directo sobre la microestructura final y el rendimiento de su material.

Tabla resumen:

| Clasificación | Objetivo | Proceso clave | Microestructura resultante |

|---|---|---|---|

| Enfriamiento Lento | Suavidad, Ductilidad, Maquinabilidad | Recocido, Normalizado | Ferrita, Perlita |

| Enfriamiento Rápido (Temple) | Máxima Dureza, Resistencia | Temple (seguido de Revenido) | Martensita |

¿Necesita optimizar las propiedades de su material? El tratamiento térmico adecuado es fundamental para el rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para un procesamiento térmico confiable. Ya sea que esté recociendo para suavidad o templando para dureza, nuestras soluciones garantizan precisión y repetibilidad para su laboratorio. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus desafíos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se introduce aire y vapor de agua durante la preoxidación? Domina la pasivación de superficies para experimentos de coquización

- ¿Qué es el mantenimiento y cómo se puede mantener el laboratorio? Aumente la fiabilidad del laboratorio y la integridad de los datos

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Cuál es el principio del horno mufla en el laboratorio? Garantizar la pureza de la muestra mediante el aislamiento completo

- ¿Cuáles son los materiales utilizados en un horno mufla? Una guía para una construcción duradera y un rendimiento óptimo