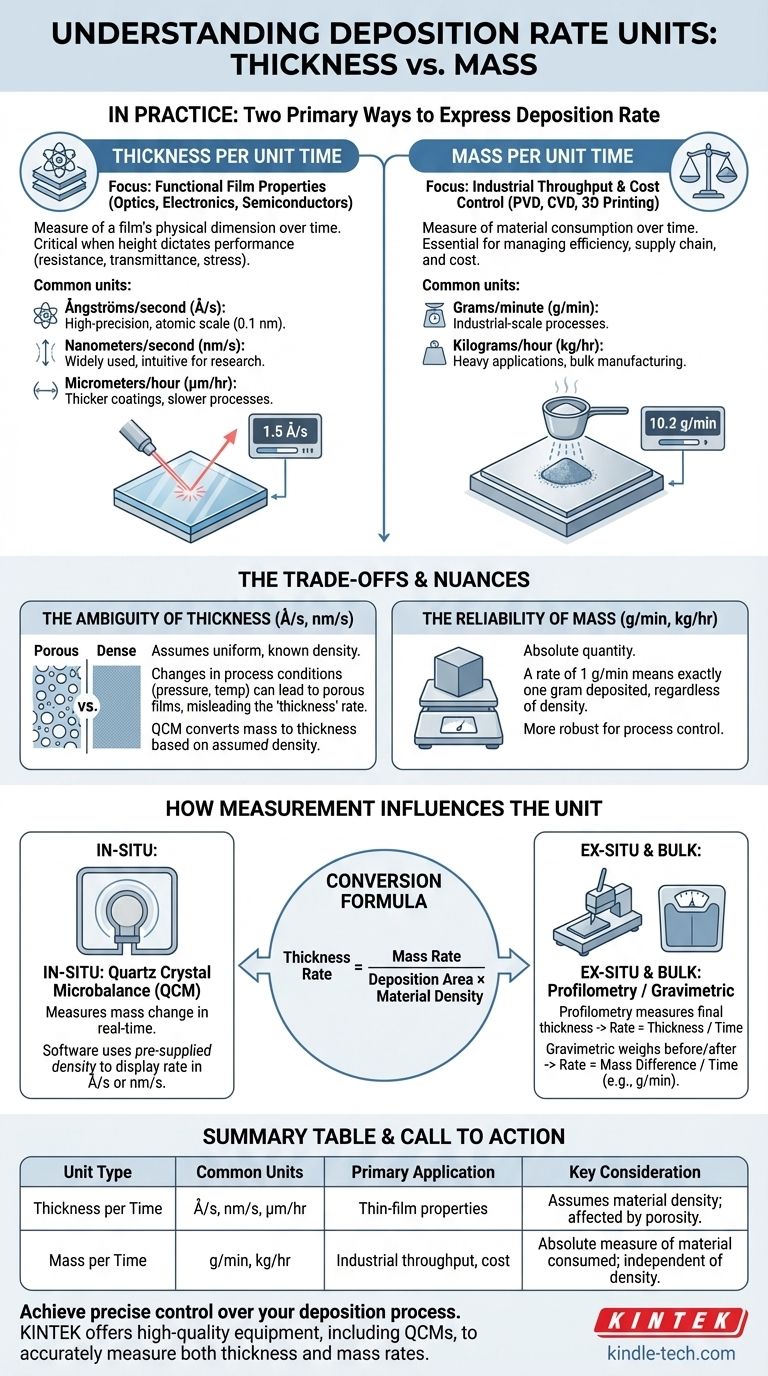

En la práctica, la tasa de deposición se expresa de una de dos maneras principales: como un cambio en el espesor a lo largo del tiempo o como un cambio en la masa a lo largo del tiempo. Las unidades más comunes para aplicaciones de películas delgadas son Ångströms por segundo (Å/s) o nanómetros por segundo (nm/s), mientras que los procesos industriales o a granel a menudo usan unidades de gramos por minuto (g/min) o kilogramos por hora (kg/hr).

La unidad que elija para la tasa de deposición no es solo una cuestión de convención; refleja su objetivo principal. Medir el espesor a lo largo del tiempo es fundamental para controlar las propiedades funcionales de una película, mientras que medir la masa a lo largo del tiempo es esencial para gestionar el rendimiento del material y el costo.

Las dos perspectivas sobre la tasa de deposición

En esencia, la deposición es el proceso de añadir material a un sustrato. La forma en que cuantifica esta adición depende completamente del aspecto del proceso que necesite controlar.

Espesor por unidad de tiempo

Esta es la métrica más común en investigación, fabricación de semiconductores y recubrimientos ópticos, donde las dimensiones físicas de la película dictan su rendimiento.

- Ångströms por segundo (Å/s): El estándar para procesos de alta precisión como la evaporación térmica o la pulverización catódica. Un Ångström (Å) es 0.1 nanómetros, lo que representa la escala de capas atómicas individuales.

- Nanómetros por segundo (nm/s): Ampliamente utilizado y ligeramente más intuitivo que Å/s. Es común tanto en investigación como en desarrollo de procesos.

- Micrómetros por hora (µm/hr): Se utiliza para recubrimientos más gruesos o procesos más lentos donde la medición por segundo es menos práctica.

Medir el espesor es esencial cuando la resistencia eléctrica, la transmitancia óptica o el estrés mecánico de una película están directamente relacionados con su altura.

Masa por unidad de tiempo

Esta métrica es dominante en entornos industriales donde el consumo de material, la eficiencia del proceso y el costo son los principales impulsores.

- Gramos por minuto (g/min): Una unidad común para la deposición física de vapor (PVD) o la deposición química de vapor (CVD) a escala industrial, donde el seguimiento del consumo del material fuente (por ejemplo, una barca de evaporación o un blanco de pulverización) es fundamental.

- Kilogramos por hora (kg/hr): Se utiliza en aplicaciones industriales pesadas como recubrimientos de grandes áreas, soldadura o fabricación aditiva a granel (impresión 3D), donde el rendimiento es un indicador clave de rendimiento.

La medición de la masa le brinda una medida directa e inequívoca de la cantidad de material que se consume y deposita, lo cual es vital para el análisis de costos y la gestión de la cadena de suministro.

Cómo el método de medición influye en la unidad

La herramienta que utiliza para medir la tasa a menudo determina las unidades con las que trabaja. Los dos tipos de unidades están directamente vinculados a través de la densidad del material.

Microbalanza de cristal de cuarzo (QCM)

Una QCM es la herramienta in situ más común para el monitoreo de la tasa en tiempo real. Funciona midiendo un cambio en la masa. Sin embargo, el software del sistema casi siempre utiliza un valor de densidad preestablecido para el material para convertir esta medición de masa en un espesor, que luego se muestra al usuario en Å/s o nm/s.

Perfilometría y elipsometría

La perfilometría de contacto y la perfilometría óptica son métodos ex situ que miden la altura física (espesor) de una película después de la deposición. La tasa se calcula dividiendo el espesor final por el tiempo total de deposición. La elipsometría se puede utilizar in situ o ex situ para medir el espesor de la película con alta precisión, lo que también produce una tasa basada en el espesor.

Medición gravimétrica

Para procesos a granel, el método más simple es pesar la pieza antes y después de la ejecución de la deposición. Dividir la diferencia de masa por el tiempo del proceso da una medida directa de la tasa de deposición promedio en unidades como g/min.

Comprendiendo las compensaciones y los matices

Elegir una unidad no es puramente académico; tiene consecuencias prácticas para el control y la calidad del proceso.

La ambigüedad del "espesor"

Una tasa medida en nm/s a veces puede ser engañosa. Asume que el material que se deposita tiene una estructura uniforme, conocida y completamente densa. Si las condiciones del proceso cambian (por ejemplo, presión o temperatura), podría depositar una película menos densa y más porosa.

La QCM podría reportar la misma tasa de "espesor", pero las propiedades reales de la película podrían ser drásticamente diferentes porque se depositó menos material por unidad de volumen.

La fiabilidad de la "masa"

La tasa de masa es una cantidad absoluta. Una tasa de 1 g/min significa que se deposita exactamente un gramo de material cada minuto, independientemente de su densidad o porosidad. Esto la convierte en una métrica más robusta para el control de procesos y el modelado de costos.

Conversión entre las dos unidades

Puede convertir fácilmente entre la tasa de masa y la tasa de espesor si conoce la densidad del material y el área de deposición.

La relación fundamental es: Tasa de espesor = Tasa de masa / (Área de deposición × Densidad del material)

Esta fórmula es precisamente lo que utiliza un controlador QCM para convertir la masa que mide en el espesor que muestra.

Elegir la unidad correcta para su objetivo

Su elección de unidad debe ser una decisión consciente basada en las necesidades específicas de su aplicación.

- Si su enfoque principal son las propiedades funcionales de la película (óptica, electrónica): Utilice una tasa basada en el espesor como Å/s o nm/s, pero tenga en cuenta cómo los parámetros del proceso pueden afectar la densidad de la película.

- Si su enfoque principal es el rendimiento industrial y el control de costos: Utilice una tasa basada en la masa como g/min o kg/hr para una medida más confiable del consumo de material.

- Si su enfoque principal es la validación de procesos y el aseguramiento de la calidad: Mida ambos. Correlacionar la tasa de masa con la tasa de espesor le permite monitorear y controlar la densidad de la película, una propiedad crítica pero a menudo pasada por alto.

En última instancia, comprender ambos tipos de unidades le permite ir más allá de la simple medición y lograr un verdadero dominio sobre su proceso de deposición.

Tabla resumen:

| Tipo de unidad | Unidades comunes | Aplicación principal | Consideración clave |

|---|---|---|---|

| Espesor por tiempo | Å/s, nm/s, µm/hr | Propiedades de películas delgadas (semiconductores, óptica) | Asume la densidad del material; puede verse afectada por la porosidad. |

| Masa por tiempo | g/min, kg/hr | Rendimiento industrial, control de costos | Medida absoluta del material consumido; independiente de la densidad. |

¿Listo para lograr un control preciso sobre su proceso de deposición?

Ya sea que esté desarrollando películas delgadas avanzadas o escalando para la producción industrial, elegir la unidad de tasa de deposición correcta es fundamental para el éxito. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos sistemas de deposición y herramientas de monitoreo como microbalanzas de cristal de cuarzo (QCM), para ayudarlo a medir y controlar con precisión las tasas de espesor (Å/s) o masa (g/min).

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para las necesidades específicas de su laboratorio. Contáctenos hoy para discutir su aplicación y optimizar su proceso!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición