En su esencia, la sinterización es un proceso de control preciso sobre la transformación del material. Las variables principales que se pueden manipular son la temperatura, el tiempo, la presión y la atmósfera. Estos parámetros del proceso actúan sobre las características fundamentales de su material —a saber, su tamaño de partícula y composición— para determinar las propiedades finales de la pieza sinterizada.

La sinterización no es meramente un proceso de calentamiento. Es una interacción cuidadosamente orquestada de energía térmica, fuerza mecánica y ambiente químico diseñada para controlar la difusión atómica, eliminar la porosidad y lograr la densidad y resistencia deseadas en un componente final.

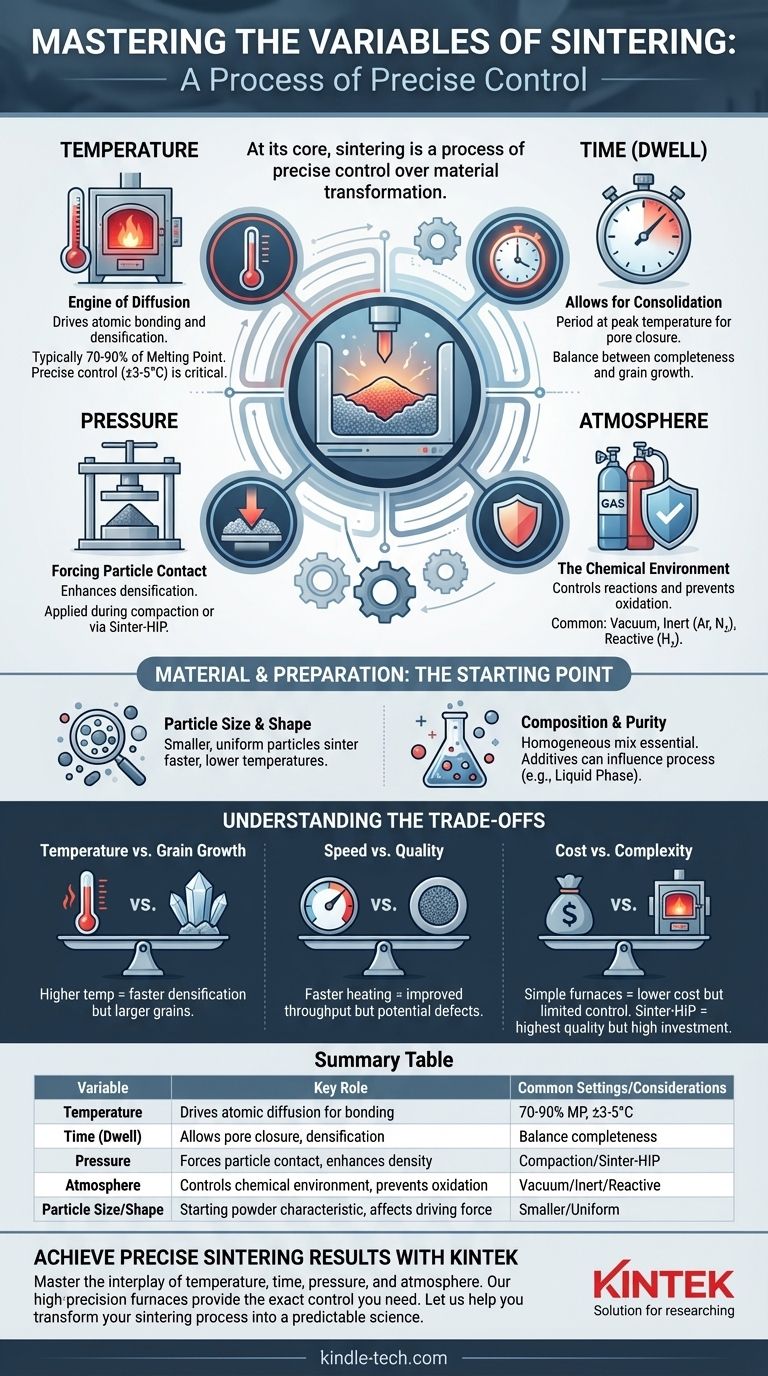

Las Variables Fundamentales del Control de la Sinterización

Comprender el papel específico de cada variable es crucial para pasar de resultados inconsistentes a una fabricación predecible y de alta calidad. Estas son las palancas principales que se utilizan para guiar el proceso.

Temperatura: El Motor de la Difusión

La temperatura es la variable más crítica. Proporciona la energía térmica necesaria para que los átomos se muevan a través de los límites de las partículas, permitiendo el cuello, la unión y la densificación que definen el proceso de sinterización.

La temperatura correcta activa las microestructuras cristalinas del material sin fundirlo. La sinterización ocurre en un rango específico, típicamente por debajo del punto de fusión del material, donde la movilidad atómica es lo suficientemente alta para la consolidación.

Lograr y mantener esta temperatura es primordial. Para muchas aplicaciones de alto rendimiento, la temperatura del horno debe controlarse con extrema precisión, a menudo dentro de una tolerancia de solo ±3°C a ±5°C.

Tiempo: Permitiendo la Consolidación

El tiempo de sinterización, a menudo llamado "tiempo de permanencia", es el período en que el material se mantiene a la temperatura máxima de sinterización. Esta variable es tan importante como la temperatura misma.

Alcanzar la temperatura objetivo no es suficiente; el material necesita tiempo suficiente para que el proceso de difusión progrese. Esto permite que los poros se encojan y cierren, lo que lleva a una pieza final más densa y fuerte. Tiempos más cortos pueden dejar el proceso incompleto, mientras que tiempos excesivamente largos pueden conducir a un crecimiento de grano indeseable.

Presión: Forzando el Contacto entre Partículas

La presión mejora la densificación al forzar mecánicamente las partículas a unirse. Se puede aplicar antes de la sinterización (compactación) o durante el propio ciclo de calentamiento.

Durante la compactación inicial, la presión se utiliza para formar la pieza "en verde", creando un contacto íntimo entre las partículas de polvo. Técnicas avanzadas como Sinter-HIP (Prensado Isostático en Caliente) aplican gas inerte a alta presión durante el ciclo térmico para colapsar cualquier porosidad interna restante, logrando una densidad casi total.

Atmósfera: El Entorno Químico

La atmósfera dentro del horno desempeña un papel protector crítico y, a veces, reactivo. La sinterización en aire ambiente es rara para los metales, ya que causaría una oxidación catastrófica.

Las atmósferas comunes incluyen:

- Vacío: Elimina el aire y otros gases que podrían reaccionar con el material caliente, previniendo la oxidación.

- Gas Inerte (Argón, Nitrógeno): Crea un ambiente neutro que previene reacciones químicas no deseadas.

- Gas Reactivo (Hidrógeno): Puede eliminar activamente los óxidos superficiales de las partículas metálicas, creando una superficie más limpia que promueve una mejor unión.

Material y Preparación: El Punto de Partida

El éxito de cualquier operación de sinterización está predeterminado por la calidad y las características del polvo inicial.

Tamaño y Forma de las Partículas

Las partículas más pequeñas poseen una mayor energía superficial, lo que proporciona una fuerza impulsora más fuerte para la sinterización. Esto significa que a menudo se pueden sinterizar más rápido y a temperaturas más bajas en comparación con las partículas más grandes.

Una distribución uniforme del tamaño de las partículas también es crucial para lograr un empaquetamiento consistente y minimizar los grandes huecos en el compacto en verde.

Composición y Pureza

La composición química del polvo es fundamental. Para las aleaciones, asegurar una mezcla completamente homogénea de los polvos constituyentes es esencial para obtener propiedades uniformes en la pieza final.

También se pueden usar aditivos para influir en el proceso. Por ejemplo, en la Sinterización en Fase Líquida (LPS), se añade una pequeña cantidad de un material secundario con un punto de fusión más bajo. Este material se funde durante el calentamiento, y el líquido resultante acelera la densificación de las partículas sólidas primarias.

Comprendiendo las Compensaciones

Optimizar el proceso de sinterización siempre implica equilibrar factores contrapuestos. No existe una configuración "mejor" única, solo la mejor configuración para un objetivo específico.

Temperatura vs. Crecimiento de Grano

Si bien las temperaturas más altas aceleran la densificación, también promueven el crecimiento de grano. Los granos excesivamente grandes pueden reducir la resistencia mecánica y la tenacidad del material. El objetivo es encontrar la temperatura que maximice la densidad manteniendo el tamaño de grano dentro de un rango aceptable.

Velocidad vs. Calidad

Aumentar la velocidad de calentamiento y acortar el tiempo de permanencia puede mejorar drásticamente el rendimiento y reducir los costos de energía. Sin embargo, moverse demasiado rápido puede introducir tensiones térmicas o atrapar gas en los poros, lo que lleva a una menor densidad y una calidad inferior de la pieza.

Costo vs. Complejidad

Los hornos atmosféricos simples son la opción menos costosa, pero ofrecen un control limitado. Los hornos de vacío y de atmósfera controlada proporcionan una protección superior contra la oxidación, pero conllevan un mayor costo de capital y operativo. Los sistemas Sinter-HIP producen las piezas de mayor calidad, pero representan una inversión significativa en equipos y complejidad.

Tomando la Decisión Correcta para su Objetivo

Su enfoque de la sinterización debe estar dictado por el rendimiento requerido del componente final. Al comprender estas variables, puede adaptar el proceso a su objetivo específico.

- Si su enfoque principal es la máxima densidad y el rendimiento mecánico: Debe priorizar el control preciso de la temperatura y una atmósfera protectora, probablemente utilizando procesos avanzados como la sinterización al vacío o Sinter-HIP.

- Si su enfoque principal es la rentabilidad para piezas no críticas: Un ciclo de sinterización convencional con características de polvo bien controladas y un perfil tiempo-temperatura optimizado es probablemente el camino más efectivo.

- Si su enfoque principal es el procesamiento de materiales novedosos o sensibles a la temperatura: Aprovechar tamaños de partícula más pequeños y técnicas asistidas por presión será clave para lograr la densificación a temperaturas más bajas y menos dañinas.

Dominar estas variables transforma la sinterización de un arte en una ciencia de ingeniería predecible y poderosa.

Tabla Resumen:

| Variable | Función Clave | Configuraciones/Consideraciones Comunes |

|---|---|---|

| Temperatura | Impulsa la difusión atómica para la unión | Típicamente 70-90% del punto de fusión; el control preciso (±3-5°C) es crítico |

| Tiempo (Permanencia) | Permite el cierre de poros y la densificación | Equilibrio entre la completitud y evitar el crecimiento de grano |

| Presión | Fuerza el contacto entre partículas; mejora la densidad | Aplicada durante la compactación o mediante Sinter-HIP para una densidad casi total |

| Atmósfera | Controla el ambiente químico; previene la oxidación | Vacío, gas inerte (Argón, Nitrógeno) o gas reactivo (Hidrógeno) |

| Tamaño/Forma de Partícula | Característica del polvo inicial; afecta la fuerza impulsora | Las partículas más pequeñas y uniformes se sinterizan más rápido y a temperaturas más bajas |

Logre Resultados de Sinterización Precisos con KINTEK

Dominar la interacción de la temperatura, el tiempo, la presión y la atmósfera es esencial para producir componentes sinterizados de alta densidad y alta resistencia. Ya sea que trabaje con metales, cerámicas o aleaciones avanzadas, el equipo de laboratorio adecuado es la base de su éxito.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestra gama de hornos de sinterización de alta precisión, incluidos los modelos de vacío y atmósfera controlada, proporciona el control exacto que necesita para optimizar estas variables críticas para sus materiales y objetivos de aplicación específicos.

Permítanos ayudarle a transformar su proceso de sinterización de un arte en una ciencia predecible.

Contáctenos hoy para discutir sus desafíos de sinterización y descubrir cómo nuestras soluciones pueden mejorar sus resultados, aumentar la consistencia e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi

- ¿A qué temperatura se sinteriza el carburo de tungsteno? Domine el proceso de sinterización en fase líquida de 1350°C-1500°C

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores