En esencia, un elemento calefactor se quema cuando una sección de su cable interno se rompe. Esta rotura es causada con mayor frecuencia por una combinación de calor intenso, estrés eléctrico y degradación gradual del material. Factores como la corrosión, los picos de voltaje e incluso un flujo de aire deficiente pueden acelerar drásticamente este proceso, lo que lleva a una falla prematura.

La razón fundamental por la que falla un elemento calefactor es que el mismo proceso que le permite crear calor —resistir la corriente eléctrica— también provoca su autodestrucción con el tiempo. El quemado ocurre cuando un punto débil en el elemento ya no puede soportar este constante estrés térmico y eléctrico.

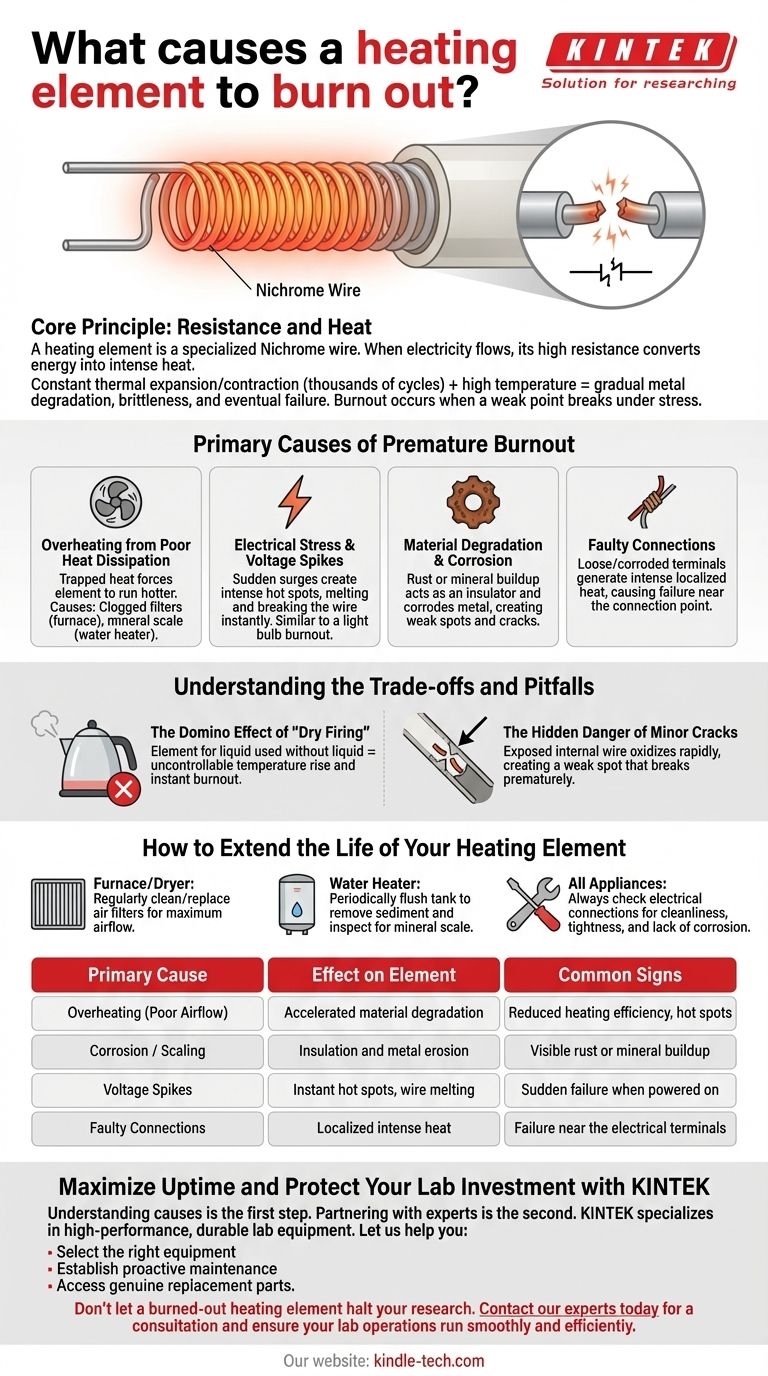

El Principio Fundamental: Resistencia y Calor

Cómo Funciona un Elemento

Un elemento calefactor es esencialmente un cable especializado, típicamente hecho de una aleación de níquel-cromo llamada Nicrom, diseñado para tener una alta resistencia eléctrica.

Cuando la electricidad se fuerza a través de este cable resistente, la energía se convierte en calor intenso. Este proceso es increíblemente efectivo, pero somete el cable a un estrés constante y extremo.

El Camino Inevitable hacia la Falla

Cada vez que el elemento se calienta y se enfría, el cable se expande y se contrae. A lo largo de miles de ciclos, este estrés térmico, combinado con la alta temperatura de funcionamiento, degrada gradualmente el metal, haciéndolo más quebradizo y susceptible a la falla.

Causas Principales del Quemado Prematuro

Si bien todos los elementos eventualmente se desgastan, ciertas condiciones pueden acortar drásticamente su vida útil.

Sobrecalentamiento por Mala Disipación del Calor

El mayor enemigo de un elemento calefactor es su propio calor si no puede escapar. El elemento está diseñado para funcionar a una temperatura específica, y cualquier cosa que atrape el calor a su alrededor lo obliga a calentarse aún más, acelerando su degradación.

Ejemplos comunes incluyen un filtro obstruido en un horno que restringe el flujo de aire o una capa gruesa de sarro mineral que aísla un elemento de calentador de agua.

Estrés Eléctrico y Picos de Voltaje

Una sobretensión repentina en el voltaje de su hogar puede enviar una descarga de corriente excesiva a través del elemento. Esto puede crear un punto caliente intenso que derrite y rompe instantáneamente el cable interno.

Esto es similar a cómo una bombilla incandescente vieja a menudo se quema en el momento en que se enciende el interruptor.

Degradación del Material y Corrosión

La referencia que encontró identifica correctamente la corrosión como un culpable clave. El óxido o la acumulación de minerales en la superficie del elemento crea dos problemas.

Primero, actúa como aislante, causando el sobrecalentamiento mencionado anteriormente. Segundo, puede corroer el metal, creando puntos delgados o grietas que se convierten en puntos calientes concentrados y eventualmente rompen el circuito.

Conexiones Defectuosas

Las conexiones eléctricas flojas o corroídas en los terminales del elemento calefactor crean alta resistencia. Esta resistencia genera calor intenso en el punto de conexión, que puede viajar al elemento y hacer que falle cerca del terminal. Este es un punto de falla común y a menudo mal diagnosticado.

Comprendiendo las Ventajas y Desventajas

Reconocer los primeros signos de estos problemas es crucial para prevenir un quemado completo. Lo que parece un problema menor es a menudo el precursor directo de la falla.

El Efecto Dominó del "Disparo en Seco"

El "disparo en seco" ocurre cuando un elemento diseñado para líquido, como en un calentador de agua o una tetera, se enciende sin líquido presente.

Sin agua para absorber el inmenso calor, la temperatura del elemento puede aumentar incontrolablemente en segundos, haciendo que se ponga al rojo vivo y se queme casi instantáneamente.

El Peligro Oculto de las Grietas Menores

Una pequeña grieta visible en la cubierta exterior del elemento o una mancha de corrosión puede no parecer grave. Sin embargo, este es un punto de falla crítico.

El cable interno ahora está expuesto al aire, lo que permite que se oxide rápidamente cuando está caliente. Esto crea un punto débil que inevitablemente se romperá, a menudo mucho antes de lo esperado.

Cómo Prolongar la Vida Útil de su Elemento Calefactor

Puede mejorar significativamente la longevidad de sus elementos calefactores controlando las condiciones que aceleran su falla.

- Si su enfoque principal es un horno o secadora: Limpie o reemplace regularmente sus filtros de aire para asegurar el máximo flujo de aire, permitiendo que el elemento disipe el calor de manera efectiva.

- Si su enfoque principal es un calentador de agua: Vacíe periódicamente el tanque para eliminar sedimentos e inspeccione el elemento en busca de incrustaciones minerales, limpiándolo o reemplazándolo según sea necesario.

- Si está solucionando problemas de cualquier aparato: Siempre verifique que las conexiones eléctricas al elemento estén limpias, apretadas y libres de corrosión.

Al comprender que la vida de un elemento calefactor es una batalla contra el calor y la degradación, puede tomar medidas sencillas para asegurar que funcione de manera eficiente durante el mayor tiempo posible.

Tabla Resumen:

| Causa Principal | Efecto en el Elemento | Señales Comunes |

|---|---|---|

| Sobrecalentamiento (Flujo de Aire Deficiente) | Degradación acelerada del material | Eficiencia de calentamiento reducida, puntos calientes |

| Corrosión / Incrustaciones | Aislamiento y erosión del metal | Óxido visible o acumulación de minerales |

| Picos de Voltaje | Puntos calientes instantáneos, fusión del cable | Falla repentina al encenderse |

| Conexiones Defectuosas | Calor intenso localizado | Falla cerca de los terminales eléctricos |

Maximice el Tiempo de Actividad y Proteja su Inversión de Laboratorio con KINTEK

Comprender las causas de la falla de los elementos calefactores es el primer paso para la prevención. El segundo es asociarse con un experto que pueda proporcionar equipos y soporte duraderos y confiables.

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento y consumibles diseñados para la longevidad. Nuestros elementos calefactores están diseñados con materiales robustos y una fabricación precisa para soportar las tensiones térmicas y eléctricas del uso diario en el laboratorio.

Permítanos ayudarle a:

- Seleccionar el equipo adecuado para su aplicación específica para evitar el desgaste prematuro.

- Establecer un programa de mantenimiento proactivo para detectar problemas antes de que provoquen costosos tiempos de inactividad.

- Acceder a piezas de repuesto genuinas que garanticen la compatibilidad y el rendimiento.

No permita que un elemento calefactor quemado detenga su investigación. Contacte a nuestros expertos hoy mismo para una consulta y asegure que sus operaciones de laboratorio funcionen sin problemas y de manera eficiente.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿El molibdeno conduce el calor? Desvelando su papel en aplicaciones de alta temperatura

- ¿De qué factores depende el calor producido en un elemento calefactor? Domine la Ley de Joule para un Control Preciso

- ¿Qué determina el tamaño de un elemento calefactor? Factores clave para un rendimiento óptimo y una vida útil

- ¿Cuáles son las ventajas técnicas de usar varillas de grafito? Mejore la precisión en operaciones a alta temperatura de 1200 °C

- ¿Se utiliza el tungsteno en elementos calefactores? Desbloqueando el calor extremo para aplicaciones exigentes

- ¿Cuáles son las desventajas del tungsteno? Navegando su fragilidad y altos costos de fabricación

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Cuál es el material utilizado en los elementos calefactores de hornos de alta temperatura? Elija el elemento adecuado para su aplicación