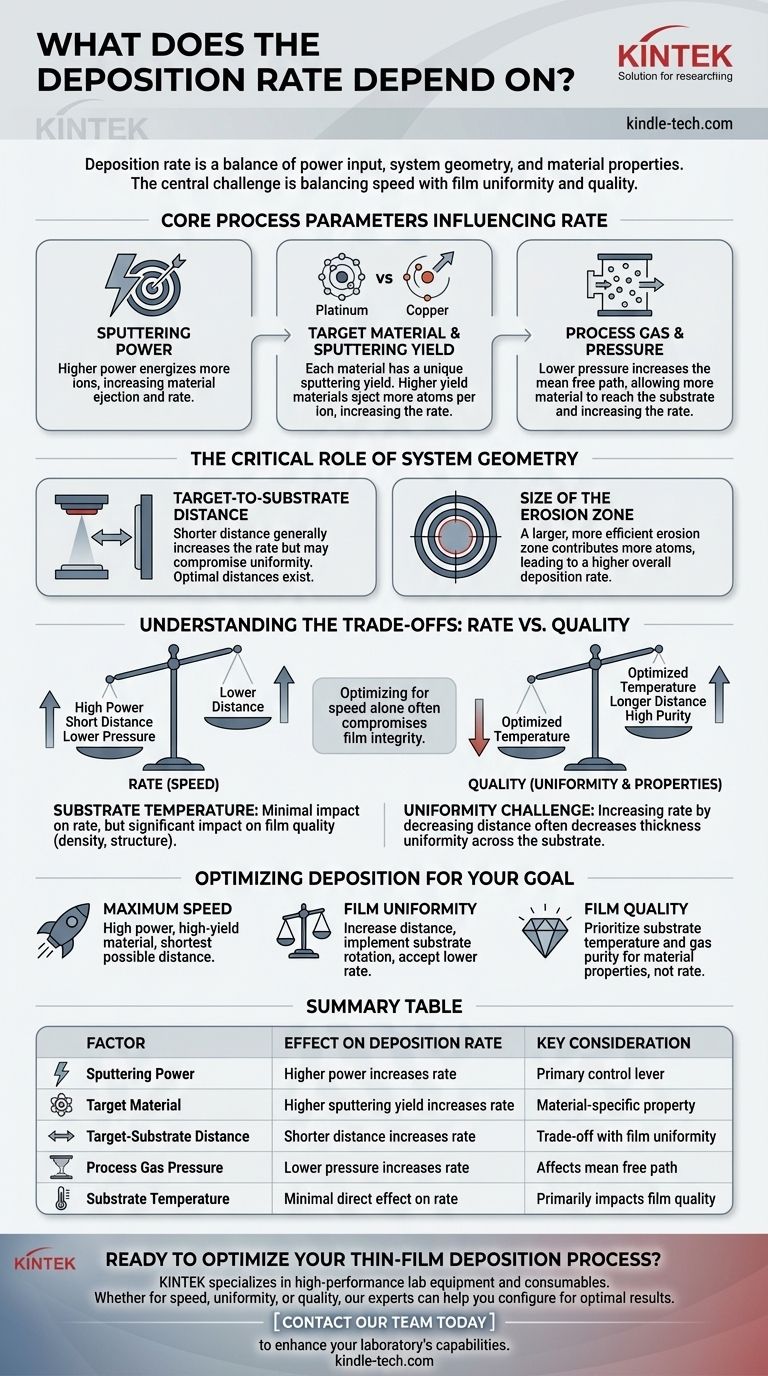

Fundamentalmente, la tasa de deposición en un proceso de película delgada está determinada por una combinación de su entrada de potencia, la geometría física de su sistema y el material específico que está depositando. Si bien aumentar la potencia o disminuir la distancia entre la fuente y el sustrato son las formas más directas de aumentar la tasa, estas acciones tienen consecuencias directas en la uniformidad y calidad de la película final.

El desafío central no es simplemente maximizar la tasa de deposición, sino equilibrarla con los objetivos igualmente importantes de uniformidad y calidad de la película. Optimizar solo la velocidad a menudo compromete la integridad del material que está creando.

Parámetros centrales del proceso que influyen en la tasa

La velocidad a la que crece su película es un resultado directo de la energía que introduce en el sistema y la respuesta del material a esa energía.

Potencia de pulverización catódica

La cantidad de potencia aplicada al magnetrón es una palanca principal para controlar la tasa. Una mayor potencia energiza más iones en el plasma, lo que hace que golpeen el material objetivo con mayor fuerza y frecuencia.

Esto expulsa más átomos del objetivo, lo que aumenta directamente el flujo de material que viaja hacia su sustrato y, por lo tanto, aumenta la tasa de deposición.

Material del objetivo y rendimiento de pulverización catódica

El material del propio objetivo es un factor crítico. Cada material tiene una propiedad única llamada rendimiento de pulverización catódica: el número promedio de átomos expulsados del objetivo por cada ion que lo golpea.

Por ejemplo, un objetivo de platino tiene un rendimiento de pulverización catódica menor que muchos otros metales comunes. Como resultado, producirá una tasa de deposición aproximadamente la mitad que la de otros materiales bajo exactamente las mismas condiciones de proceso.

Gas de proceso y presión

La presión del gas de proceso (como el Argón) dentro de la cámara influye directamente en la tasa. Una presión más baja significa que hay menos átomos de gas con los que el material objetivo expulsado puede colisionar en su camino hacia el sustrato.

Este "camino libre medio" más largo da como resultado que más material llegue al sustrato, lo que aumenta la tasa de deposición. Por el contrario, una presión más alta conduce a más colisiones y dispersión, lo que ralentiza la tasa.

El papel crítico de la geometría del sistema

La forma en que se configura físicamente su cámara de deposición tiene un impacto profundo y a menudo pasado por alto tanto en la tasa como en las características finales de la película.

Distancia objetivo-sustrato

Como regla general, la tasa de deposición tiene una relación inversa con la distancia entre el objetivo y el sustrato. Acercar el sustrato a la fuente aumenta la tasa.

Sin embargo, en algunos procesos de plasma específicos, puede haber una distancia óptima (por ejemplo, a unos pocos milímetros del electrodo) donde la densidad del plasma está en su punto máximo, maximizando momentáneamente la tasa antes de que comience a disminuir nuevamente con mayor distancia.

Tamaño de la zona de erosión

La tasa de deposición está fuertemente influenciada por el tamaño de la zona de erosión en el objetivo. Esta es el área del objetivo que está siendo pulverizada activamente.

Una zona de erosión más grande y utilizada de manera más eficiente significa que una mayor área de superficie está contribuyendo con átomos pulverizados, lo que conduce a una tasa de deposición general más alta para un nivel de potencia dado.

Comprender las compensaciones: Tasa frente a calidad

Los ingenieros experimentados saben que perseguir la tasa de deposición más alta posible a menudo es un error. Los parámetros más importantes para la calidad de la película no necesariamente aumentan la velocidad.

El dilema de la temperatura del sustrato

La temperatura del sustrato tiene muy poco impacto directo en la tasa de deposición en sí. Sin embargo, tiene un impacto significativo en la calidad de la película.

Las temperaturas más altas del sustrato dan a los átomos entrantes más energía superficial, lo que les permite organizarse en una estructura más ordenada y densa. Esto reduce los defectos y mejora las propiedades físicas de la película, pero no hace que el proceso sea más rápido.

El desafío de la uniformidad

La compensación entre la tasa y la uniformidad es constante. Disminuir la distancia objetivo-sustrato para aumentar la tasa casi siempre disminuirá la uniformidad del espesor de la película en todo el sustrato.

El material se deposita más densamente directamente debajo de la pista de erosión, y este efecto se vuelve más pronunciado a distancias más cortas. Lograr una película altamente uniforme a menudo requiere aumentar la distancia, lo que a su vez reduce la tasa.

Optimización de la deposición para su objetivo

Para controlar su proceso de manera efectiva, primero debe definir su objetivo principal. Los parámetros ideales para un objetivo a menudo son incorrectos para otro.

- Si su enfoque principal es la velocidad máxima: Utilice alta potencia, un material objetivo de alto rendimiento y la distancia objetivo-sustrato más corta posible que permita su sistema.

- Si su enfoque principal es la uniformidad de la película: Aumente la distancia objetivo-sustrato y considere implementar la rotación del sustrato, aceptando la disminución resultante en la tasa de deposición.

- Si su enfoque principal es la calidad de la película (por ejemplo, densidad, bajo estrés): Priorice la optimización de la temperatura del sustrato y la pureza del gas de proceso, ya que estos tienen un mayor impacto en las propiedades del material que en la tasa.

Dominar la deposición de película delgada se trata de comprender y manipular intencionalmente la interacción entre estas variables en competencia.

Tabla de resumen:

| Factor | Efecto en la tasa de deposición | Consideración clave |

|---|---|---|

| Potencia de pulverización catódica | Mayor potencia aumenta la tasa | Palanca de control principal |

| Material del objetivo | Un mayor rendimiento de pulverización catódica aumenta la tasa | Propiedad específica del material |

| Distancia objetivo-sustrato | Una distancia más corta aumenta la tasa | Compensación con la uniformidad de la película |

| Presión del gas de proceso | Una presión más baja aumenta la tasa | Afecta el camino libre medio de los átomos |

| Temperatura del sustrato | Efecto directo mínimo sobre la tasa | Impacta principalmente la calidad de la película |

¿Listo para optimizar su proceso de deposición de película delgada?

Comprender el delicado equilibrio entre la tasa de deposición, la uniformidad y la calidad es clave para el éxito en la investigación y la producción. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades específicas de película delgada.

Ya sea que priorice la velocidad, la uniformidad o una calidad de película superior, nuestros expertos pueden ayudarlo a seleccionar los objetivos de pulverización catódica correctos y configurar su sistema para obtener resultados óptimos.

Comuníquese con nuestro equipo hoy para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y lograr sus objetivos de ciencia de materiales.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas