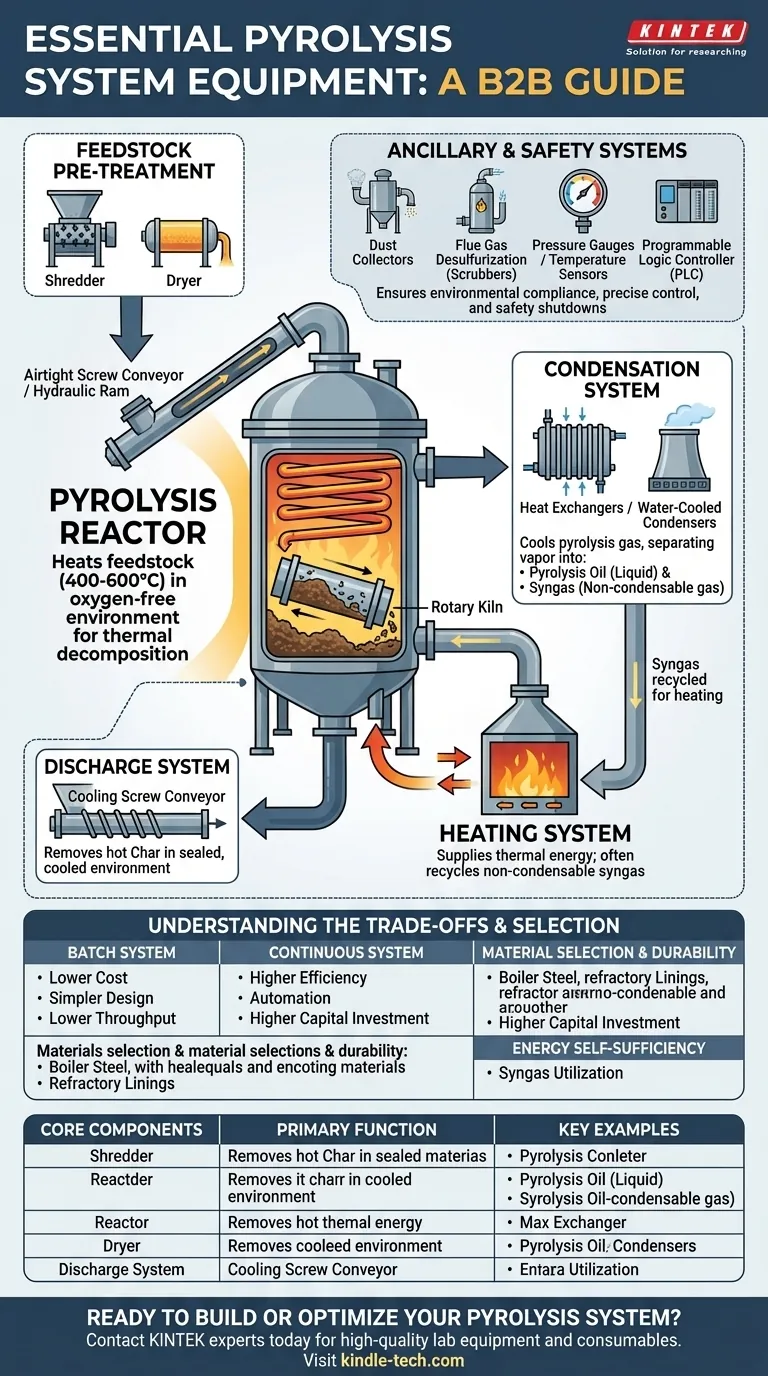

En esencia, un sistema de pirólisis requiere cuatro piezas de equipo esenciales. Estos son el reactor de pirólisis donde se calienta el material, un sistema de alimentación para introducir el material, un sistema de calefacción para suministrar la energía y un sistema de condensación para enfriar el gas resultante y convertirlo en aceite líquido. Estos componentes trabajan juntos para descomponer térmicamente el material orgánico en un ambiente libre de oxígeno.

Una planta de pirólisis exitosa no es solo una colección de piezas, sino un sistema totalmente integrado. El verdadero desafío radica en asegurar que estos componentes trabajen al unísono para controlar con precisión el flujo de material y la transferencia de calor en una atmósfera desprovista de oxígeno, lo cual es esencial tanto para la seguridad como para la calidad del producto.

Los componentes principales de una planta de pirólisis

Comprender la función de cada pieza de equipo principal es el primer paso para entender cómo opera un sistema de pirólisis en su conjunto. Cada componente resuelve un desafío de ingeniería específico en el proceso.

El reactor de pirólisis: el corazón de la operación

El reactor es el recipiente sellado y libre de oxígeno donde la materia prima se calienta a altas temperaturas (típicamente 400-600°C) y sufre descomposición térmica.

La elección del diseño del reactor es una de las decisiones más críticas. Los tipos comunes incluyen hornos rotatorios, que voltean el material para un calentamiento uniforme y son ideales para el procesamiento continuo, y reactores de lecho fijo, que son más simples y a menudo se utilizan para operaciones por lotes.

El sistema de alimentación: entrada controlada de material

La función principal del sistema de alimentación es introducir la materia prima en el reactor sellado sin introducir oxígeno, lo que causaría combustión en lugar de pirólisis.

Esto se logra típicamente con equipos como un transportador de tornillo hermético o un ariete hidráulico. El sistema debe ser robusto y crear un sello confiable contra las altas temperaturas y presiones dentro del reactor.

El sistema de calefacción: la fuente de energía

Este sistema proporciona la energía térmica necesaria para impulsar la reacción de pirólisis. El diseño debe asegurar una distribución de calor consistente y controlable en todo el reactor.

La mayoría de los sistemas modernos queman una fuente de combustible en una cámara de combustión separada para calentar el exterior del reactor. Fundamentalmente, una porción del gas de síntesis no condensable producido durante la pirólisis a menudo se recicla a esta cámara, haciendo que el sistema sea parcialmente autosuficiente.

El sistema de condensación: capturando el valor

A medida que la materia prima se descompone, crea un vapor caliente conocido como gas de pirólisis. El sistema de condensación está diseñado para enfriar este gas rápidamente.

Este proceso de enfriamiento separa el flujo de gas en dos productos primarios: un líquido condensable (aceite de pirólisis) y gases no condensables (gas de síntesis). Esto típicamente implica una serie de intercambiadores de calor o condensadores, a menudo enfriados por una torre de enfriamiento de circulación de agua.

El sistema de descarga: eliminación de subproductos sólidos

Una vez completada la reacción, queda un residuo sólido llamado carbón (a menudo denominado negro de humo). El sistema de descarga elimina este material del reactor de forma segura.

Debido a que el carbón está extremadamente caliente, debe enfriarse en un ambiente sellado, como un transportador de tornillo de enfriamiento, para evitar que se encienda al entrar en contacto con el aire.

Equipo auxiliar y de seguridad: más allá de lo básico

Una planta funcional requiere más que solo los componentes principales. Los sistemas de apoyo son cruciales para la eficiencia, la seguridad y el cumplimiento normativo.

Pretratamiento de la materia prima

La mayoría de las materias primas no están listas para el reactor. El equipo de pretratamiento a menudo incluye trituradoras para reducir el tamaño de las partículas para una mejor transferencia de calor y secadores para eliminar la humedad, lo que puede dificultar el proceso y reducir la calidad del aceite.

Sistemas de control ambiental

Las plantas de pirólisis deben gestionar las emisiones. Esto requiere equipos como colectores de polvo para la manipulación de materiales y sistemas de desulfuración de gases de combustión (depuradores) para tratar los gases de escape de la cámara de calentamiento antes de que sean liberados.

Sistemas de seguridad y control

Operar a altas temperaturas y presiones exige medidas de seguridad robustas. Esto incluye una serie de manómetros, sensores de temperatura, ventilaciones de emergencia y un Controlador Lógico Programable (PLC) automatizado para monitorear todo el sistema y activar paradas de seguridad si es necesario.

Comprendiendo las compensaciones

La selección de equipos implica equilibrar el costo, la eficiencia y la complejidad operativa. No existe una configuración "mejor" única; la elección óptima depende de la escala y los objetivos del proyecto.

Sistemas por lotes vs. continuos

Un sistema por lotes procesa una carga a la vez, requiriendo enfriamiento, vaciado y recarga entre ciclos. Tiene un costo inicial más bajo y un diseño más simple, pero sufre de un menor rendimiento y mayores costos de mano de obra.

Un sistema continuo funciona sin interrupción, con la materia prima alimentándose constantemente y los subproductos eliminándose constantemente. Ofrece alta eficiencia y automatización, pero exige una inversión de capital significativamente mayor y una ingeniería más sofisticada.

Selección y durabilidad del material

Las condiciones extremas dentro de un reactor de pirólisis exigen materiales especializados. El reactor se construye típicamente con acero para calderas resistente a altas temperaturas (como Q245R o Q345R) y puede incluir revestimientos refractarios internos para soportar elementos corrosivos y prevenir la pérdida de calor. Invertir en materiales duraderos evita costosos tiempos de inactividad y fallas prematuras.

Autosuficiencia energética

Un objetivo clave para muchas plantas es utilizar el gas de síntesis producido para alimentar el sistema de calefacción, reduciendo los costos de energía externos. Si bien esto crea un ciclo altamente eficiente, requiere un proceso estable que genere gas de síntesis de calidad consistente y un sistema confiable para purificar y entregar ese gas de vuelta a los quemadores.

Elegir el equipo adecuado para su objetivo

La selección de su equipo de pirólisis debe estar dictada completamente por sus objetivos operativos.

- Si su enfoque principal es la investigación a pequeña escala o la prueba de concepto: Un reactor por lotes simple y operado manualmente es el punto de partida más práctico y rentable.

- Si su enfoque principal es el procesamiento de residuos a escala comercial: Un sistema continuo totalmente automatizado con pretratamiento robusto y controles ambientales es esencial para lograr el rendimiento y el cumplimiento normativo necesarios para la rentabilidad.

- Si su enfoque principal es maximizar la producción de combustible líquido de alta calidad: El diseño de su sistema de condensación y enfriamiento es tan crítico como el reactor, ya que controla directamente la eficiencia de la recuperación de vapor a líquido.

En última instancia, el equipo adecuado es un sistema completo e integrado diseñado para coincidir con su materia prima específica, el resultado deseado y la escala operativa.

Tabla resumen:

| Componente principal | Función principal | Ejemplos clave |

|---|---|---|

| Reactor de pirólisis | Calienta la materia prima en un ambiente sin oxígeno | Horno rotatorio, Reactor de lecho fijo |

| Sistema de alimentación | Introduce material sin dejar entrar oxígeno | Transportador de tornillo hermético, Ariete hidráulico |

| Sistema de calefacción | Suministra energía térmica para la descomposición | Cámara de combustión (a menudo usando gas de síntesis) |

| Sistema de condensación | Enfría el vapor para convertirlo en aceite líquido y gas de síntesis | Intercambiadores de calor, Condensadores enfriados por agua |

¿Listo para construir u optimizar su sistema de pirólisis? El equipo adecuado es fundamental para la seguridad, la eficiencia y la calidad del producto. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la investigación y el desarrollo de pirólisis. Ya sea que esté escalando desde un reactor por lotes o necesite componentes robustos para una planta continua, nuestra experiencia puede ayudarlo a lograr un control preciso de la temperatura y un rendimiento confiable. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de pirólisis de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental